Содержание

Сварка ММА — EWM AG

- Общие сведения о сварке MMA

- Род тока

- Тип электрода

- Свойства типов покрытий

- Правильная сварка MMA

- Зажигание сварочной дуги

- Направление электрода

- Магнитное дутье

- Параметры сварки

- Сила тока в зависимости от диаметра электрода

- Требуемое оборудование

Общая информация

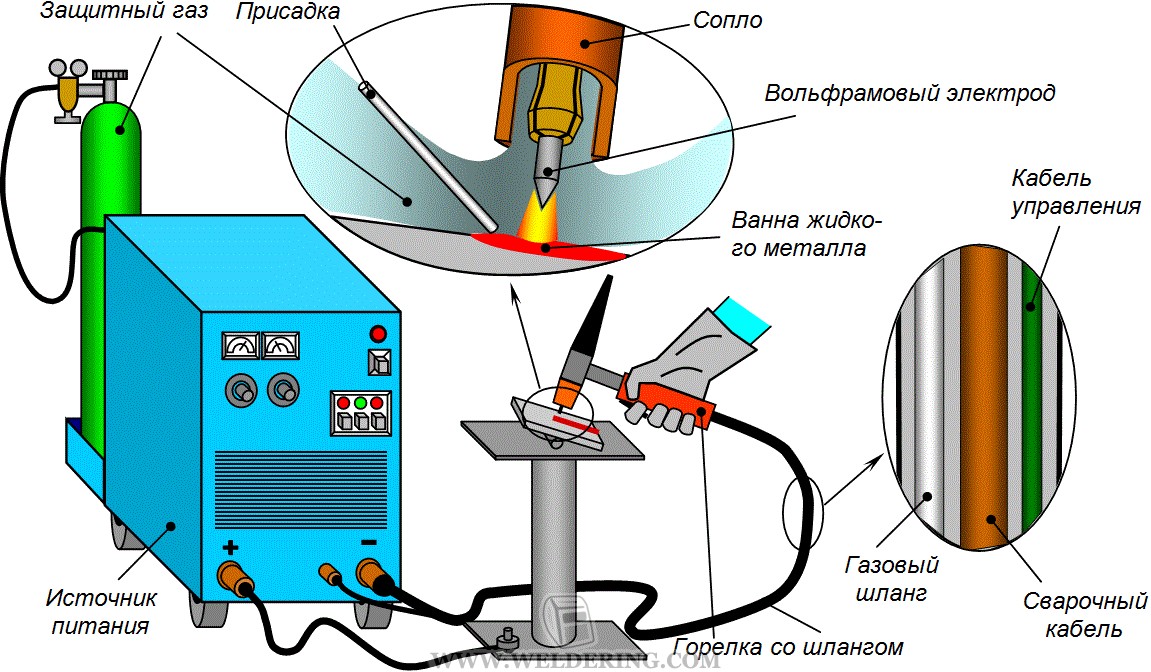

Cварка MMA (номер процесса 111) относится к методам сварки плавлением, а именно к методам дуговой сварки металлическим электродом. В ISO 857-1 (издание 1998 г.) сварочные процессы этой группы в переводе с английского определяются следующим образом:

Дуговая сварка металлическим электродом: процесс дуговой сварки с использованием расходуемого электрода. Дуговая сварка металлическим электродом без защитного газа: процесс дуговой сварки металлическим электродом без внешний подачи защитного газа. Ручная дуговая сварка металлическим электродом: выполняемая вручную дуговая сварка металлическим электродом с покрытием.

В Германии последний метод называется ручной дуговой сваркой (в разговорном варианте – сваркой стержневым электродом). В англоязычном пространстве эта технология называется MMA или MMAW (Manual Metal Arc Welding – ручная дуговая сварка металлическим электродом). Она характеризуется тем, что электрическая дуга горит между плавящимся электродом и сварочной ванной. Внешняя защита отсутствует, всю защиту от атмосферы обеспечивает электрод. При этом он является источником дуги и сварочной присадкой. Покрытие образует шлак и (или) защитный газ, которые, кроме прочего, защищают переходящую каплю и сварочную ванную от проникновения содержащихся в атмосфере кислорода, азота и водорода.

Род тока

Для ручной дуговой сварки (стержневым электродом) можно использовать как постоянный, так и переменный ток, однако не все типы покрытий стержневых электродов подходят для сварки переменным током синусоидальной формы, например, чисто основные электроды. При сварке постоянным током у электродов большинства типов отрицательный полюс подключается к электроду, а положительный – к заготовке. Исключением являются основные электроды. Они лучше свариваются при подключении к положительному полюсу. То же относится к определенным электродам с целлюлозным покрытием. Дополнительные сведения можно найти в разделе «Типы электродов». Электрод – главный инструмент сварщика. Он ведет дугу, горящую на конце электрода, по сварочному шву, расплавляя кромки стыка (см. рис. 2). В зависимости от вида шва и толщины основного материала требуется разная сила тока. Поскольку токонагрузочная способность электродов ограничена в зависимости от их диаметра и длины, стержневые электроды поставляются в исполнениях различных размеров. В таблице 1 приведены стандартные размеры по EN 759. Чем больше диаметр стержня, тем большую силу тока можно использовать.

Исключением являются основные электроды. Они лучше свариваются при подключении к положительному полюсу. То же относится к определенным электродам с целлюлозным покрытием. Дополнительные сведения можно найти в разделе «Типы электродов». Электрод – главный инструмент сварщика. Он ведет дугу, горящую на конце электрода, по сварочному шву, расплавляя кромки стыка (см. рис. 2). В зависимости от вида шва и толщины основного материала требуется разная сила тока. Поскольку токонагрузочная способность электродов ограничена в зависимости от их диаметра и длины, стержневые электроды поставляются в исполнениях различных размеров. В таблице 1 приведены стандартные размеры по EN 759. Чем больше диаметр стержня, тем большую силу тока можно использовать.

Типы электродов

Существуют стержневые электроды с покрытиями очень разных составов. От структуры покрытия зависят характеристики плавления электрода, его сварочные свойства и качество сваренного материала (более подробные сведения приведены в разделе «Какой электрод для какой цели». В соответствии с EN 499 у стержневых электродов для сварки нелегированных сталей существуют различные типы покрытий. При этом следует различать базовые и смешанные типы. Буквы, используемые в обозначениях, указывают на английские термины. Здесь C означает «целлюлоза» (cellulose), A – «кислый» (acid), R – «рутиловый» (rutile), а B – «основной» (basic). В Германии в основном используется рутиловый тип. Покрытие стержневых электродов может быть тонким, средним или толстым. Поэтому для уточнения рутиловые электроды с толстым покрытием (а в принципе электроды этого типа предлагаются со всеми тремя вариантами покрытий) обозначаются буквами RR. У легированных и высоколегированных стержневых электродов такого разнообразия покрытий нет. У стержневых электродов для сварки нержавеющих сталей, нормированных по EN 1600, различаются, к примеру, только рутиловые и основные электроды, как и у стержневых электродов для сварки жаропрочных сталей (EN 1599), причем в этом случае существуют смешанные рутилово-основные типы без особых указаний.

В соответствии с EN 499 у стержневых электродов для сварки нелегированных сталей существуют различные типы покрытий. При этом следует различать базовые и смешанные типы. Буквы, используемые в обозначениях, указывают на английские термины. Здесь C означает «целлюлоза» (cellulose), A – «кислый» (acid), R – «рутиловый» (rutile), а B – «основной» (basic). В Германии в основном используется рутиловый тип. Покрытие стержневых электродов может быть тонким, средним или толстым. Поэтому для уточнения рутиловые электроды с толстым покрытием (а в принципе электроды этого типа предлагаются со всеми тремя вариантами покрытий) обозначаются буквами RR. У легированных и высоколегированных стержневых электродов такого разнообразия покрытий нет. У стержневых электродов для сварки нержавеющих сталей, нормированных по EN 1600, различаются, к примеру, только рутиловые и основные электроды, как и у стержневых электродов для сварки жаропрочных сталей (EN 1599), причем в этом случае существуют смешанные рутилово-основные типы без особых указаний. Это, например, электроды с улучшенными характеристиками для сварки в сложных положениях. Стержневые электроды для сварки высокопрочных сталей (EN 757) бывают только с основными покрытиями.

Это, например, электроды с улучшенными характеристиками для сварки в сложных положениях. Стержневые электроды для сварки высокопрочных сталей (EN 757) бывают только с основными покрытиями.

Свойства типов покрытий

Сварочные характеристики в особой степени зависят от состава и толщины покрытия. Это относится как к стабильной сварочной дуге, так и к переходу металла при сварке и вязкости шлака и сварочной ванны. Особое значение при этом имеет размер капель, переходящих в дуге.

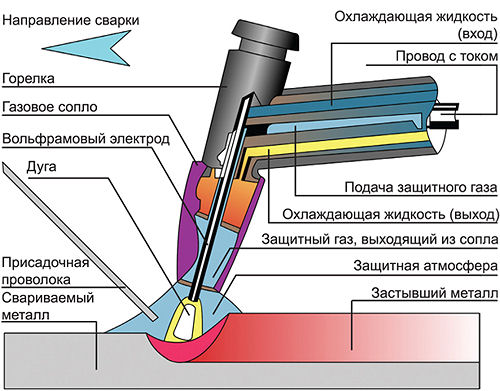

На этом рисунке схематично изображен капельный переход при использовании четырех базовых типов покрытий: целлюлозные (a), рутиловые (b), кислые (c), основные (d).

Покрытие состоит в основном из органических компонентов, которые сгорают в сварочной дуге, образуя газ для защиты места сварки. Поскольку кроме целлюлозы и других органических веществ покрытие содержит лишь небольшое количество веществ, стабилизирующих сварочную дугу, шлак почти не образуется. Целлюлозные типы особенно хорошо подходят для сварки вертикальных швов, так как при их использовании не следует опасаться затекания шлака вперед.

Кислый тип (A), покрытие которого большей частью состоит из железных и марганцевых руд, отдает в атмосферу дуги большее количество кислорода. Он проникает и в свариваемый материал, уменьшая его поверхностное натяжение. Это обеспечивает струйный переход металла очень мелкими каплями и низкую вязкость свариваемого материала. Поэтому электроды этого типа не подходят для сварки в неудобных положениях. Температура сварочной дуги очень высока, что обеспечивает высокую скорость сварки, однако при этом возможно образование подрезов. Эти недостатки привели к тому, что в Германии больше почти не используются стержневые электроды чисто кислого типа.

Их место заняли электроды рутилово-кислого типа (RA), то есть сочетание кислого и рутилового электрода. Этот электрод обладает соответствующими сварочными характеристиками. Покрытие рутилового типа (R/RR) большей частью состоит из оксида титана в форме минералов рутила (TiO2) или ильменита (TiO2 . FeO) или из искусственного оксида титана. Электроды этого типа отличаются переходом металла мелкими или средними каплями, спокойным плавлением с малым количеством брызг, очень точным рисунком шва, хорошей удаляемостью шлака и хорошими характеристиками повторного зажигания. Последним отличаются только рутиловые электроды с высоким содержанием TiO2 в покрытии. Это значит, что уже начавший плавиться электрод можно повторно зажечь, не удаляя кратер покрытия. Пленка шлака, образовавшаяся в кратере, при достаточно большом содержании TiO2 обладает практически той же проводимостью, что и полупроводник, так что при установке кромки кратера на заготовку протекает достаточно тока для зажигания дуги без касания стержнем заготовки. Такое спонтанное повторное зажигание важно в тех случаях, когда процесс сварки часто прерывается, например, при сваривании коротких швов.

Последним отличаются только рутиловые электроды с высоким содержанием TiO2 в покрытии. Это значит, что уже начавший плавиться электрод можно повторно зажечь, не удаляя кратер покрытия. Пленка шлака, образовавшаяся в кратере, при достаточно большом содержании TiO2 обладает практически той же проводимостью, что и полупроводник, так что при установке кромки кратера на заготовку протекает достаточно тока для зажигания дуги без касания стержнем заготовки. Такое спонтанное повторное зажигание важно в тех случаях, когда процесс сварки часто прерывается, например, при сваривании коротких швов.

Помимо чисто рутиловых электродов в этой группе есть еще и несколько смешанных типов. Следует упомянуть рутилово-целлюлозный тип (RC), у которого часть рутила заменена целлюлозой. Поскольку целлюлоза сгорает во время сварки, образуется меньше шлака. Поэтому такие электроды можно использовать и для сварки вертикальных швов (поз. PG). Однако этот тип обладает хорошими характеристиками и при сварке в большинстве других положений.

Еще одним смешанным типом является рутилово-основной (RB). Его покрытие несколько тоньше, чем у типа RR. Благодаря этому и особой шлаковой характеристике этот тип особенно хорошо подходит для сварки в вертикальном положении снизу вверх (PF). Остается еще основной тип (B). У этого типа покрытие большей частью состоит из основных оксидов кальция (CaO) и магния (MgO), к которым добавляется плавиковый шпат (CaF2) для разжижения шлака. При высоком содержании плавикового шпата ухудшается свариваемость переменным током. По этой причине чисто основные электроды не следует использовать с переменным током синусоидальной формы, однако существуют смешанные типы с меньшим количеством плавикового шпата в покрытии, которые можно использовать с этим видом тока. Переход металла основных электродов осуществляется средними и крупными каплями, а сварочная ванна является вязкотекучей. Этот электрод можно успешно использовать во всех позициях. Однако возникающие валики слишком сильно изогнуты и более грубы из-за большей вязкости свариваемого материала. Свариваемый материал отличается очень хорошими характеристиками вязкости.

Свариваемый материал отличается очень хорошими характеристиками вязкости.

Основные покрытия гигроскопичны. Поэтому такие электроды следует хранить с особой аккуратностью в сухом месте. Влажные электроды нужно просушить. Однако, если сварка ведется сухими электродами, в свариваемом материале содержится очень мало водорода. Помимо стержневых электродов с обычным выходом (< 105 %) существуют и такие, которые благодаря порошку железа, добавляемому поверх покрытия, имеют больший выход, в большинстве случаев > 160 %. Такие типы называются электродами с железным порошком или высокомощными электродами. Благодаря высокой мощности расплавления их во многих случаях можно использовать с большей экономичностью, чем обычные электроды, однако, как правило, их можно применять только в ровной (PA) и горизонтальной позиции (PB).

Правильная сварка MMA

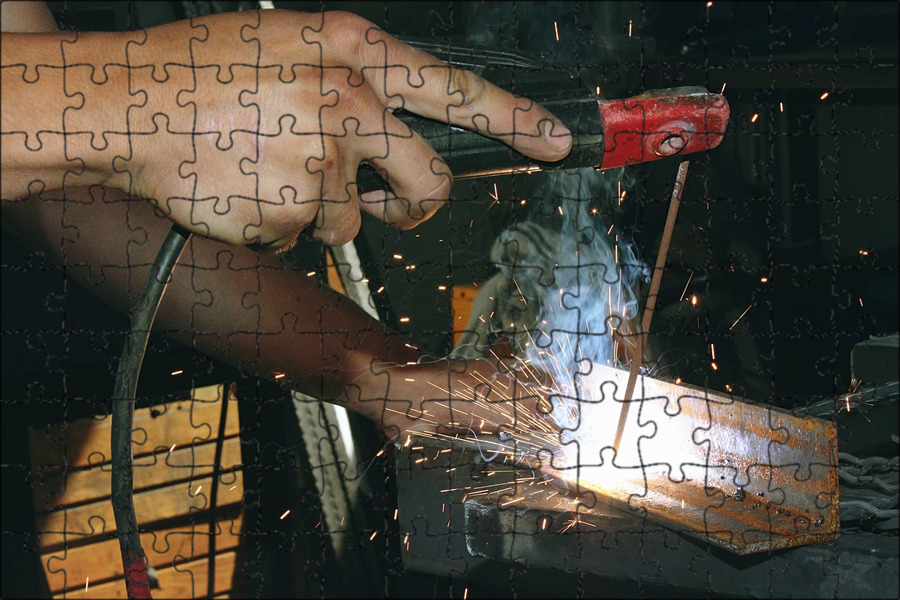

Сварщику требуется хорошее образование, причем не только с ремесленной точки зрения. Для предотвращения ошибок ему необходимы и соответствующие специальные знания. Директивы в сфере образования, разработанные Немецким союзом сварочных и аналогичных технологий, признаны во всем мире и уже приняты Международным институтом сварки. Как правило, перед началом сварки заготовки прихватываются. Места прихвата должны быть настолько длинными и толстыми, чтобы во время сварки заготовки не могли недопустимо стянуться, что привело бы к разрыву мест прихвата.

Директивы в сфере образования, разработанные Немецким союзом сварочных и аналогичных технологий, признаны во всем мире и уже приняты Международным институтом сварки. Как правило, перед началом сварки заготовки прихватываются. Места прихвата должны быть настолько длинными и толстыми, чтобы во время сварки заготовки не могли недопустимо стянуться, что привело бы к разрыву мест прихвата.

- Заготовка

- Сварочный шов

- Шлак

- Сварочная дуга

- Электрод с покрытием

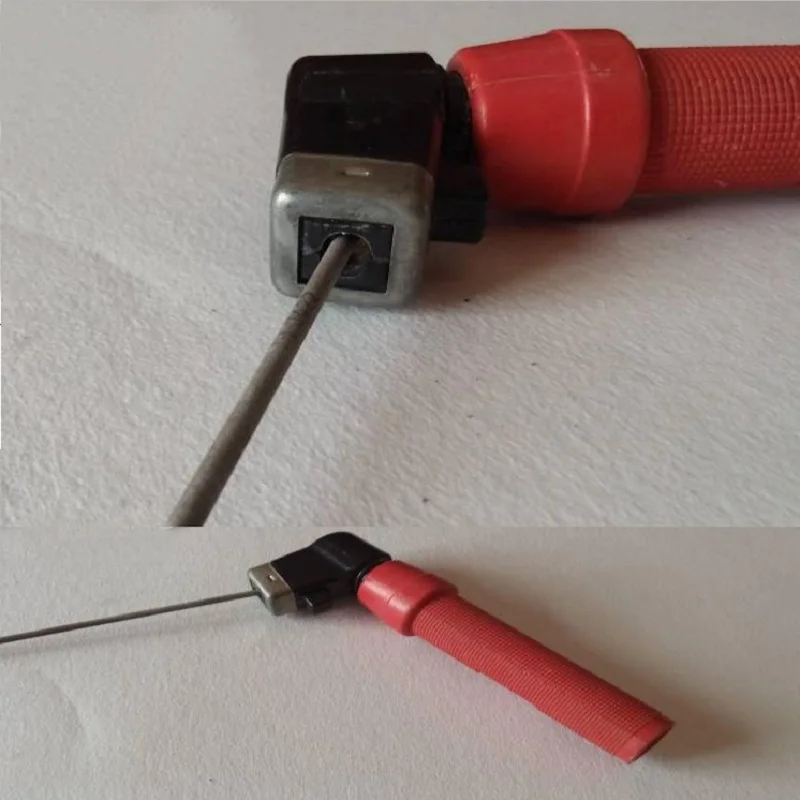

- Электрододержатель

- Источник сварочного тока

Зажигание сварочной дуги

При ручной сварке стержневыми электродами процесс начинается с контактного зажигания. Для замыкания цепи тока между электродом и заготовкой сначала должно произойти короткое замыкание, после чего электрод нужно сразу слегка приподнять – зажжется электрическая дуга. Зажигать дугу за пределами шва нельзя. Ее следует зажигать только в тех местах, которые после этого сразу будут расплавлены. В тех местах зажигания, где это не происходит, из-за резкого нагрева, особенно в чувствительных материалах, могут возникать трещины. У основных электродов, склонных к начальной пористости, зажигание должно производится значительно раньше непосредственного начала сварки. После этого дуга возвращается к начальной точке шва, и во время сварки первые капли, которые в большинстве своем пористы, снова расплавляются.

В тех местах зажигания, где это не происходит, из-за резкого нагрева, особенно в чувствительных материалах, могут возникать трещины. У основных электродов, склонных к начальной пористости, зажигание должно производится значительно раньше непосредственного начала сварки. После этого дуга возвращается к начальной точке шва, и во время сварки первые капли, которые в большинстве своем пористы, снова расплавляются.

Направление электрода

Электрод подводится к поверхности стального листа вертикально или под небольшим уклоном. Он слегка наклоняется в направлении сварки. Видимая длина сварочной дуги, то есть расстояние между кромкой кратера и поверхностью заготовки, должна примерно равняться диаметру стержня. Базовые электроды следует использовать с очень короткой дугой (расстояние = 0,5 x диаметра стержня). Для этого их следует вести в более вертикальном положении, чем рутиловые электроды. В большинстве позиций свариваются ниточные наплавленные валики, либо электрод слегка покачивается вверх при увеличении ширины шва. Только в позиции PF валики с поперечными колебаниями электрода проводятся по всей ширине шва. Как правило, электрод при сварке располагается под острым углом, только в позиции PF – под прямым углом.

Только в позиции PF валики с поперечными колебаниями электрода проводятся по всей ширине шва. Как правило, электрод при сварке располагается под острым углом, только в позиции PF – под прямым углом.

- Разделка кромок

- Стержневой электрод

- Жидкий свариваемый материал

- Жидкий шлак

- Застывший шлак

Магнитное дутье

Под магнитным дутьем понимают явление, при котором сварочная дуга при отклонении от центральной оси удлиняется, издавая шипящий звук. Из-за этого отклонения могут возникать непровары. Провар может оказаться дефектным, а при сварочных процессах с направлением шлака из-за затекания шлака вперед в шве могут возникать включения шлака. Отклонение дуги вызывается силами, связанными с окружающим магнитным полем. Как и любой проводник, по которому течет ток, электрод и сварочная дуга окружены кольцеобразным магнитным полем, которое изменяет направление в области дуги при переходе в основной материал. В результате магнитные линии уплотняются на внутренней стороне и расширяются на внешней. Дуга отклоняется в область меньшей плотности линий тока. При этом она удлиняется и издает шипящий звук из-за повышенного напряжения дуги. Таким образом, противоположный полюс оказывает на сварочную дугу отталкивающее действие. Другая магнитная сила приводит к тому, что магнитное поле лучше распространяется в ферромагнитном материале, чем в воздухе. Поэтому сварочная дуга притягивается большими массами железа. Это проявляется, например, тем, что при сварке намагничиваемого материала в концах листах дуга отклоняется наружу. Предотвратить отклонение дуги можно путем соответствующего наклона электрода. Так как при сварке постоянным током магнитное дутье проявляется особенно сильно, этого можно избежать путем сварки переменным током или, по крайней мере, значительно уменьшить. Особенно сильно магнитное дутье может проявляться при сварке корневых слоев из-за большой массы железа. Здесь можно улучшить магнитный поток с помощью расположенных тесно друг к другу, не слишком коротких мест прихвата.

В результате магнитные линии уплотняются на внутренней стороне и расширяются на внешней. Дуга отклоняется в область меньшей плотности линий тока. При этом она удлиняется и издает шипящий звук из-за повышенного напряжения дуги. Таким образом, противоположный полюс оказывает на сварочную дугу отталкивающее действие. Другая магнитная сила приводит к тому, что магнитное поле лучше распространяется в ферромагнитном материале, чем в воздухе. Поэтому сварочная дуга притягивается большими массами железа. Это проявляется, например, тем, что при сварке намагничиваемого материала в концах листах дуга отклоняется наружу. Предотвратить отклонение дуги можно путем соответствующего наклона электрода. Так как при сварке постоянным током магнитное дутье проявляется особенно сильно, этого можно избежать путем сварки переменным током или, по крайней мере, значительно уменьшить. Особенно сильно магнитное дутье может проявляться при сварке корневых слоев из-за большой массы железа. Здесь можно улучшить магнитный поток с помощью расположенных тесно друг к другу, не слишком коротких мест прихвата.

Параметры сварки

При ручной сварке стержневыми электродами регулируется только сила тока, напряжение сварочной дуги зависит от ее длины, которую поддерживает сварщик. При настройке силы тока следует учесть токонагрузочную способность электродов соответствующего диаметра. При этом действует правило, согласно которому нижние предельные значения относятся к сварке корневых слоев и позиции PF, верхние, напротив, к остальным позициям, а также к заполняющим и верхним слоям. С увеличением силы тока растет мощность расплавления и, следовательно, скорость сварки. Провар также увеличивается с увеличением силы тока. Указанные значения силы тока относятся только к нелегированным и низколегированным сталям. У высоколегированных сталей и материалов на основе никеля из-за большего электрического сопротивления стержня требуются более низкие значения.

Сила тока в зависимости от диаметра электрода

Необходимо принять во внимание следующие основные правила расчета отдельных значений силы тока в амперах:

20-40 x Ø

- При диаметре 2,0 мм сила тока должна составлять 40-80 A

- При диаметре 2,5 мм сила тока должна составлять 50-100 A

30-50 x Ø

- При диаметре 3,2 мм сила тока должна составлять 90-150 A

- При диаметре 4,0 мм сила тока должна составлять 120-200 A

- При диаметре 5,0 мм сила тока должна составлять 180-270 A

35-60 x Ø

- При диаметре 6,0 мм сила тока должна составлять 220-360 A

Для успешной ручной сварки стержневыми электродами вам потребуется следующее оборудование:

- Источник сварочного тока

- Электрододержатель

- Стержневой электрод

- Зажим заготовки/цанга массы

- Сварочные инструменты

- Защитная одежда

Электроды покрытые SMAW для ручной дуговой MMA сварки

Каталог оборудования/Электроды покрытые SMAW для ручной дуговой MMA сварки

Цены и остатки не указаны по техническим причинам.

Просим уточнить стоимость и наличие продукции у наших сотрудников.

Приносим извинение за неудобство.

Электроды для сварки алюминия и его сплавов

Ручную дуговую сварку покрытыми электродами применяют при изготовлении конструкций из технического алюминия, сплавов АМц и АМг, содержащих до 5% магния, а также силумина.

Толщина свариваемого металла лимитируется диаметром электрода. Минимальный диаметр электрода обычно составляет 3,2мм, что вызвано трудностями сварки электродами малого сечения вследствие высокой скорости их плавления.

Алюминиевый электрод расплавляется в 2-3 раза быстрее стального. В связи с этим толщина свариваемого металла должна быть свыше 4мм.

Сварку алюминия рекомендуется выполнять непрерывно в пределах одного электрода, так как при случайных обрывах дуги кратер покрывается пленкой шлака, препятствующей повторному зажиганию дуги. Такой же коркой покрывается конец электрода.Для ручной дуговой сварки алюминия необходим подогрев (для металла средних толщин – до +250-300℃, для больших толщин – до +400℃), который позволяет получать требуемое проплавление при умеренных сварочных токах. Обязательно прокаливание электродов перед сваркой. Рекомендуется прокалка при температуре +150-200°С в течение не менее 0,5 часа.Сварку алюминия покрытыми электродами выполняют постоянным током обратной полярности.

Обязательно прокаливание электродов перед сваркой. Рекомендуется прокалка при температуре +150-200°С в течение не менее 0,5 часа.Сварку алюминия покрытыми электродами выполняют постоянным током обратной полярности.

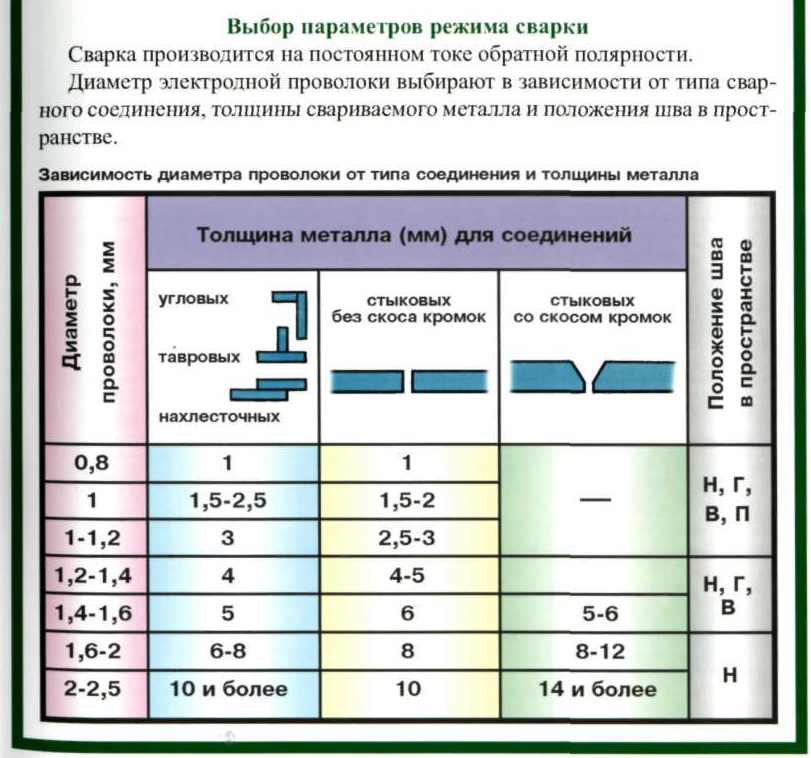

Сварочный ток выбирают по диаметру электродного стержня в зависимости от толщины основного металла.

Электроды для сварки разнородных сварных соединений и трудносвариваемых сталей

Сварка коррозионностойких сталей с низколегированными сталями, несомненно, является наиболее важным примером сварки разнородных металлов.

Сварка коррозионностойких сталей с углеродистыми и низколегированными сталями должна выполняться высоколегированными коррозионностойкими материалами, т.е. более высоко легированными, чем основной материал.

Применяются два различных способа:

Первый заключается в том, что весь шов заполняется электродами из высоколегированной коррозионностойкой стали или электродами на никелевой основе.

Второй, в том, что углеродистые и низколегированные металлы в зоне шва плакируются высоколегированными коррозионностойкими электродами, после чего разделка заполняется электродами, сходными по составу с корозионностойкой сталью.

Сварка обычно проводится без предварительного подогрева.

Однако следует соблюдать рекомендации, которые применяются при сварке высоколегированных сталей.

К трудносвариваемым сталям относятся: высокоуглеродистые стали; высокопрочные стали; инструментальные стали; пружинные стали; теплоустойчивые стали; износостойкие стали; стали неизвестного состава.

Под сталями неизвестного состава подразумеваются стали, имеющие ограниченную свариваемость.

Чтобы избежать водородного растрескивания в зоне термического влияния эти стали свариваются при определенных скоростях нагрева и охлаждения.

Однако, в некоторых случаях, при сварке не бывает возможности осуществить предварительный подогрев и последующее замедленное охлаждение. В этих случаях, для сварки применяются электроды на основе aycтенитных корозионностойких сталей или электроды на основе никеля. При этом риск образования трещин снижается, благодаря повышенному растворению водорода и высокой пластичности наплавленного металла.

Электроды для сварки чугуна

Чугун — это сплав железа с 2-5% углерода, 1-3% кремния и до 1% марганца.

Чугун имеет низкую пластичность, твердость, прочность и является очень хрупким материалом. Чтобы улучшить эти свойства, чугун легируют или термообрабатывают.

В настоящее время широко используются следующие марки чугунов:

- Серый чугун,

- Ковкий чугун,

- Чугун с шаровидным графитом,

- Чугун на ферритной основе,

- Челый чугун.

Высокое содержание углерода отрицательно сказывается на свариваемости чугунов.

Некоторые чугуны имеют непостоянную свариваемость или вообще не свариваются. Все чугуны на ферритной основе прекрасно свариваются, в отличие от белого чугуна, поскольку он имеет высокую хрупкость.

Подготовка соединений из чугуна перед сваркой:

- Разделка кромок перед сваркой чугунных деталей должна быть шире, чем для сталей.

- Все острые края должны быть скруглены U-образная разделка является более предпочтительной.

- Трещины следует разделывать полностью, так чтобы их можно было проварить на всю глубину.

- Перед ремонтом трещины должны быть обязательно засверлены.

Поскольку чугун имеет пористую структуру, он адсорбирует масло и жидкости, которые неблагоприятно влияют на свариваемость. Для того чтобы выжечь эти жидкости из зоны сварки требуется подогрев.

Однако во многих случаях это не возможно, из-за специфической формы сварной конструкции и ограничений во времени. Одним из путей решения этой проблемы является использование разделочных электродов Castolin ChamferTrode 03.

Эти электроды позволяют очистить и выжечь масло и влагу из зоны сварки, таким образом, снижается риск образования трещин и пор при сварке. После обычной механической обработки влага и масло распределяются вдоль свариваемых кромок и могут быть причиной дефектов.

Для некоторых сварных соединений из чугуна полезным является использование плакирования кромок разделки перед сваркой. Это значит, что одну или обе свариваемых поверхности армируют перед сваркой.

Это значит, что одну или обе свариваемых поверхности армируют перед сваркой.

Эта технология применяется для того, чтобы избежать образования хрупких фаз.

Напряжения в хрупкой зоне термического влияния при охлаждении наплавленного металла в последующих слоях будут снижены, благодаря нанесенному слою.

Холодная сварка чугуна

В настоящее время большинство работ по ремонту чугунных деталей выполняются посредством холодной ручной дуговой сварки покрытыми электродами (SMAW) с учетом следующих правил:

- Сварка ведется короткими продольными швами (20-30мм), в зависимости от толщины;

- Сварка осуществляется с использованием электродов небольшого диаметра на небольших токах;

- Средняя температура детали при сварке не должна быть выше +100°С;

- Проковку сварного шва проводят скругленным инструментом сразу после сварки.

Электроды для наплавки и ремонта деталей

Упрочняющая наплавка защищает детали от различных видов износа, придавая поверхности детали специфические свойства. Упрочняющая наплавка применяется как при ремонте изношенных деталей. так и при изготовлении новых деталей.

Упрочняющая наплавка применяется как при ремонте изношенных деталей. так и при изготовлении новых деталей.

Требуемые свойства деталей получают за счет нанесения на их поверхностность слоя металла, который обеспечивает хорошее сопротивление износу.

Нанесение упрочняющих слоев может осуществляться различными способами сварки.

Повышенная твердость не всегда подразумевает хорошее сопротивление износу и увеличение срока службы изделия. Число наплавленных слоев также может сказываться на уровне твердости и значительно влиять на способность сопротивляться износу.

Уточните товарную группу

Фильтры

Ручная дуговая сварка металлическим электродом (MMA, SMAW или сварка электродом)

Ручная дуговая сварка металлическим электродом была впервые изобретена в России в 1888 году. Она включала стержень из чистого металла без флюсового покрытия для создания защитной газовой защиты. Электроды с покрытием не разрабатывались до начала 1900-х годов, когда в Швеции был изобретен процесс Кьельберга, а в Великобритании был введен квазидуговой метод. Стоит отметить, что электроды с покрытием медленно внедрялись из-за их высокой стоимости. Однако было неизбежно, что по мере роста спроса на качественные сварные швы ручная дуга по металлу стала синонимом электродов с покрытием. Когда дуга зажигается между металлическим стержнем (электродом) и заготовкой, и стержень, и поверхность заготовки плавятся, образуя сварочную ванну из расплавленного металла. Одновременное расплавление флюсового покрытия на стержне приводит к образованию газа и шлака, которые защищают сварочную ванну от окружающей атмосферы. Шлак затвердеет и остынет, и его необходимо срезать с валика сварного шва после завершения сварки (или перед наплавкой следующего прохода).

Стоит отметить, что электроды с покрытием медленно внедрялись из-за их высокой стоимости. Однако было неизбежно, что по мере роста спроса на качественные сварные швы ручная дуга по металлу стала синонимом электродов с покрытием. Когда дуга зажигается между металлическим стержнем (электродом) и заготовкой, и стержень, и поверхность заготовки плавятся, образуя сварочную ванну из расплавленного металла. Одновременное расплавление флюсового покрытия на стержне приводит к образованию газа и шлака, которые защищают сварочную ванну от окружающей атмосферы. Шлак затвердеет и остынет, и его необходимо срезать с валика сварного шва после завершения сварки (или перед наплавкой следующего прохода).

Этот процесс позволяет производить только короткие сварные швы до того, как потребуется вставить новый электрод в держатель сварочного электрода. Проплавление низкое, а качество готового наплавленного металла в значительной степени зависит от навыков сварщика.

Типы флюсов/электродов

Чтобы зажечь дугу между электродом и основным металлом, например, углеродистой сталью, и получить сварной шов хорошего качества, сварщики должны убедиться, что их сварочные аппараты оснащены подходящими электродами. Стабильность дуги, глубина проплавления, скорость осаждения металла и позиционные возможности в значительной степени зависят от химического состава флюсового покрытия на электроде. Электроды можно разделить на три основные группы:

Стабильность дуги, глубина проплавления, скорость осаждения металла и позиционные возможности в значительной степени зависят от химического состава флюсового покрытия на электроде. Электроды можно разделить на три основные группы:

- Целлюлозный

- Рутил

- Базовый

Целлюлозные электроды содержат большое количество целлюлозы в покрытии и характеризуются глубоко проникающей дугой и высокой скоростью выгорания, что обеспечивает высокую скорость сварки. Сварочный нагар может быть грубым, а с жидким шлаком удаление шлака может быть затруднено. Эти электроды просты в использовании в любом положении и известны тем, что используются в технике сварки «дымоход».

Характеристики:

- глубокое проникновение во всех положениях

- пригодность для вертикальной сварки вниз

- достаточно хорошие механические свойства

- высокий уровень образования водорода — риск растрескивания в зоне термического влияния (ЗТВ)

Рутиловые электроды содержат большое количество оксида титана (рутила) в покрытии. Оксид титана способствует легкому зажиганию дуги, плавной работе дуги и малому разбрызгиванию. Эти электроды являются электродами общего назначения с хорошими сварочными свойствами. Их можно использовать с источниками переменного и постоянного тока и во всех положениях. Электроды особенно подходят для сварки угловых соединений в горизонтальном/вертикальном (Г/В) положении.

Оксид титана способствует легкому зажиганию дуги, плавной работе дуги и малому разбрызгиванию. Эти электроды являются электродами общего назначения с хорошими сварочными свойствами. Их можно использовать с источниками переменного и постоянного тока и во всех положениях. Электроды особенно подходят для сварки угловых соединений в горизонтальном/вертикальном (Г/В) положении.

Особенности:

- умеренные механические свойства металла сварного шва, такие как предел прочности при растяжении

- хороший профиль борта из вязкого шлака

- Возможна позиционная сварка с жидким шлаком (содержащим фторид)

- легко удаляемый шлак

Основные электроды содержат большое количество карбоната кальция (известняк) и фторида кальция (плавиковый шпат) в покрытии. Это делает их шлаковое покрытие более текучим, чем рутиловое покрытие — оно также является быстрозастывающим, что облегчает сварку в вертикальном и потолочном положении. Эти электроды используются для сварки изделий среднего и большого сечения, где требуется более высокое качество сварного шва, хорошие механические свойства и устойчивость к растрескиванию (за счет высокой жесткости).

Эти электроды используются для сварки изделий среднего и большого сечения, где требуется более высокое качество сварного шва, хорошие механические свойства и устойчивость к растрескиванию (за счет высокой жесткости).

Особенности:

- Наплавленный металл с низким содержанием водорода

- требует высоких сварочных токов/скоростей

- плохой профиль борта (выпуклый и грубый профиль поверхности)

- удаление шлака затруднено

Металлические порошковые электроды содержат добавку металлического порошка к флюсовому покрытию для увеличения максимально допустимого уровня сварочного тока. Таким образом, для данного размера электрода скорость осаждения металла и эффективность (процент осажденного металла) увеличиваются по сравнению с электродом, не содержащим порошка железа в покрытии. Шлак обычно легко удаляется. Электроды из железного порошка в основном используются в плоском и вертикальном положениях, чтобы воспользоваться преимуществами более высокой скорости осаждения. Эффективность от 130 до 140% может быть достигнута для рутиловых и основных электродов без заметного ухудшения характеристик дуги, но дуга имеет тенденцию быть менее сильной, что снижает проникновение валика.

Эффективность от 130 до 140% может быть достигнута для рутиловых и основных электродов без заметного ухудшения характеристик дуги, но дуга имеет тенденцию быть менее сильной, что снижает проникновение валика.

Источник питания

Электроды могут работать от источников переменного и постоянного тока. Не все электроды постоянного тока могут работать от источников переменного тока, однако электроды переменного тока могут использоваться как от переменного, так и от постоянного тока.

Сварочный ток

Уровень сварочного тока определяется размером электрода — производители рекомендуют нормальный рабочий диапазон и силу тока. Типичные рабочие диапазоны для выбора размеров электродов показаны в таблице. Как правило, при выборе подходящего уровня тока электроду требуется около 40 А на миллиметр (диаметр). Таким образом, предпочтительный уровень тока для электрода диаметром 4 мм составляет 160 А, но допустимый рабочий диапазон составляет от 140 до 180 А.

Что нового

Транзисторная (инверторная) технология теперь позволяет производить очень маленькие и сравнительно легкие источники питания. Эти источники питания находят все более широкое применение для сварки на стройплощадке, где их можно легко транспортировать с работы на работу. Поскольку они имеют электронное управление, для сварки TIG и MIG доступны дополнительные устройства, которые повышают гибкость. Электроды теперь доступны в герметичных контейнерах. Эти вакуумные пакеты избавляют от необходимости запекать электроды непосредственно перед использованием. Однако, если контейнер был открыт или поврежден, важно, чтобы электроды были повторно высушены в соответствии с инструкциями производителя.

Эти источники питания находят все более широкое применение для сварки на стройплощадке, где их можно легко транспортировать с работы на работу. Поскольку они имеют электронное управление, для сварки TIG и MIG доступны дополнительные устройства, которые повышают гибкость. Электроды теперь доступны в герметичных контейнерах. Эти вакуумные пакеты избавляют от необходимости запекать электроды непосредственно перед использованием. Однако, если контейнер был открыт или поврежден, важно, чтобы электроды были повторно высушены в соответствии с инструкциями производителя.

Обучение

Школа обучения TWI предлагает ознакомительный курс по сварке ММА. Сюда входят теоретические и практические занятия, примерно 75% из которых — демонстрации и практические занятия; понимание процессов сварки и фундаментальные базовые знания. Здоровье и безопасность, настройка оборудования, параметры процесса сварки, технологические дефекты и способы их предотвращения, сварочные материалы.

Для получения дополнительной информации нажмите здесь.

Справки

Для получения дополнительной информации о сварке ММА и технических вопросов, пожалуйста, свяжитесь с нами.

Сварка MMA – EWM AG

- Общая информация о сварке MMA

- Тип тока

- Тип электрода

- Характеристики типов покрытия

- Сварка ММА выполнена правильно

- Зажигание дуги

- Направление электрода

- Магнитная дуга

- Параметры сварки

- Ток в зависимости от диаметра электрода

- Необходимое оборудование

Общая информация

Сварка ММА (номер процесса 111) — это процедура сварки плавлением. Точнее, это процедура дуговой сварки металлом. ISO 857-1 (издание 1998 г.) объясняет процессы сварки в этой группе.

Дуговая сварка металлическим электродом: процесс дуговой сварки, в котором используется плавящийся электрод. Дуговая сварка металлическим электродом без газовой защиты: процесс дуговой сварки металлическим электродом без добавления внешнего защитного газа и ручная дуговая сварка металлическим электродом: ручная дуговая сварка металлическим электродом с использованием электрода с покрытием.

В Германии последний метод известен как ручная дуговая сварка ( Lichtbogenhandschweissen ), сварка ММА ( E-Hand-Schweissen ) или электродная сварка ( Elektrodeschweissen ). В англоязычных странах широко используются аббревиатуры MMA или MMAW (Manual Metal Arc Welding). Характеризуется тем, что дуга горит между плавящимся электродом и сварочной ванной. Не требует внешней защиты; все защитные эффекты от атмосферы исходят от самого электрода. Электрод служит как проводником дуги, так и сварочным материалом. Покрытие образует шлак и/или защитный газ, который (помимо прочего) защищает переносящиеся капли и сварочную ванну от проникновения атмосферных газов кислорода, азота и водорода.

Тип тока

Вообще говоря, для дуговой сварки (сварка ММА) можно использовать как постоянный, так и переменный ток, но не все типы покрытия электродов можно сваривать синусоидальным переменным током, например нельзя использовать чисто основные электроды. Для большинства типов электродов при сварке постоянным током отрицательный полюс подключается к электроду, а положительный полюс — к заготовке. И здесь основные электроды являются исключением. Их лучше подключить к положительному полюсу. То же самое относится и к целлюлозным электродам некоторых производителей. Более подробная информация доступна в разделе «Типы электродов». Электрод – это инструмент сварщика. Сварщик направляет дугу, горящую на электроде, в бороздку сварного шва, расплавляя тем самым кромки бороздки; см. рис. 2. В зависимости от типа прорези и толщины основного металла требуются различные токи. Поскольку допустимая нагрузка по току электродов ограничена их диаметром и длиной, стержневые электроды доступны в различных диаметрах и длинах. В таблице 1 показаны размеры, стандартизированные в DIN EN 759.. По мере увеличения диаметра стержня можно применять более высокие сварочные токи.

И здесь основные электроды являются исключением. Их лучше подключить к положительному полюсу. То же самое относится и к целлюлозным электродам некоторых производителей. Более подробная информация доступна в разделе «Типы электродов». Электрод – это инструмент сварщика. Сварщик направляет дугу, горящую на электроде, в бороздку сварного шва, расплавляя тем самым кромки бороздки; см. рис. 2. В зависимости от типа прорези и толщины основного металла требуются различные токи. Поскольку допустимая нагрузка по току электродов ограничена их диаметром и длиной, стержневые электроды доступны в различных диаметрах и длинах. В таблице 1 показаны размеры, стандартизированные в DIN EN 759.. По мере увеличения диаметра стержня можно применять более высокие сварочные токи.

Типы электродов

Доступны стержневые электроды с покрытием, состоящим из различных компонентов. Структура покрытия определяет характеристики наплавки электрода, его сварочные свойства и качество наплавленного металла (см. раздел «Выбор электрода для ваших целей». Согласно DIN EN 499 стержневые электроды для сварки нелегированных сталей могут иметь различные типы покрытия.При этом важно различать общие типы и смешанные типы.Буквы, используемые для обозначения типов, взяты из первой буквы типа электрода.C=целлюлоза, A=кислота, R=рутил и B=основной В Германии преобладает рутиловый тип. Стержневые электроды могут иметь тонкое, среднее или толстое покрытие. По этой причине рутиловые электроды с толстым покрытием, которые являются общими для всех трех типов покрытия, обозначаются как RR в Во избежание путаницы Легированные и высоколегированные стержневые электроды не имеют такого разнообразия типов покрытия. s, а также для стержневых электродов для сварки жаропрочных сталей (DIN EN 1599), хотя рутиловые электроды выпускаются в виде смешанных рутилово-основных электродов без специального обозначения. Это справедливо, например, для электродов, обладающих лучшими сварочными свойствами при позиционной сварке. Стержневые электроды для сварки высокопрочной стали (DIN EN 757) доступны только с основным покрытием.

раздел «Выбор электрода для ваших целей». Согласно DIN EN 499 стержневые электроды для сварки нелегированных сталей могут иметь различные типы покрытия.При этом важно различать общие типы и смешанные типы.Буквы, используемые для обозначения типов, взяты из первой буквы типа электрода.C=целлюлоза, A=кислота, R=рутил и B=основной В Германии преобладает рутиловый тип. Стержневые электроды могут иметь тонкое, среднее или толстое покрытие. По этой причине рутиловые электроды с толстым покрытием, которые являются общими для всех трех типов покрытия, обозначаются как RR в Во избежание путаницы Легированные и высоколегированные стержневые электроды не имеют такого разнообразия типов покрытия. s, а также для стержневых электродов для сварки жаропрочных сталей (DIN EN 1599), хотя рутиловые электроды выпускаются в виде смешанных рутилово-основных электродов без специального обозначения. Это справедливо, например, для электродов, обладающих лучшими сварочными свойствами при позиционной сварке. Стержневые электроды для сварки высокопрочной стали (DIN EN 757) доступны только с основным покрытием.

Характеристики типов покрытия

Состав и толщина покрытия особенно сильно влияют на характеристики сварки. Это связано как со стабильностью дуги, так и с переносом материала во время сварки, а также с вязкостью шлака и сварочной ванны. Размер капель, перемещающихся в дуге, имеет особое значение.

На изображении схематично показан перенос капель четырех основных типов покрытий. Целлюлоза (а), рутил (б), кислотная (в) и основная (г).

Покрытие состоит в основном из органических компонентов, которые сгорают в дуге и тем самым образуют защитный газ, защищающий место сварки. Помимо целлюлозы и других органических веществ, покрытие содержит лишь небольшое количество веществ, стабилизирующих дугу, поэтому практически не образуется шлак. Целлюлозные типы особенно хорошо подходят для вертикальной сварки вниз, потому что включение шлака не является проблемой.

Покрытие кислотного типа (A) состоит в основном из железной руды и марганцевой руды и обеспечивает большее количество кислорода для атмосферы дуги. Кислород также поглощается металлом сварного шва, уменьшая его поверхностное натяжение. Это приводит к очень тонкому распыленному переносу материала и металлу сварного шва с низкой вязкостью. Из-за этого электроды этого типа не подходят для позиционной сварки. Дуга также работает очень «горячо», что позволяет работать на высоких скоростях, но имеет тенденцию к образованию подрезов. Из-за этих недостатков стержневые электроды типа чистой кислоты редко используются в Германии.

Кислород также поглощается металлом сварного шва, уменьшая его поверхностное натяжение. Это приводит к очень тонкому распыленному переносу материала и металлу сварного шва с низкой вязкостью. Из-за этого электроды этого типа не подходят для позиционной сварки. Дуга также работает очень «горячо», что позволяет работать на высоких скоростях, но имеет тенденцию к образованию подрезов. Из-за этих недостатков стержневые электроды типа чистой кислоты редко используются в Германии.

Вместо этого используется рутил-кислотный (RA) электрод, представляющий собой смесь кислотного и рутилового электродов. Электрод также обладает соответствующими сварочными свойствами. Покрытие рутилового типа (R/RR) состоит в основном из диоксида титана в виде минералов рутила (TiO2) или ильменита (TiO2, FeO) или синтетического диоксида титана. Электроды этого типа характеризуются переносом материала от мелких до средних капель, устойчивым расплавом с малым разбрызгиванием, очень тонким швом, хорошей удаляемостью шлака и хорошими свойствами повторного зажигания. Последнее наблюдается в таком виде только у рутиловых электродов с высокой долей TiO2 в покрытии. В результате электроды, которые уже были однажды расплавлены, могут быть повторно зажжены без удаления кратера покрытия. Если содержание TiO2 достаточно велико, шлаковая пленка, образующаяся в кратере, имеет проводимость почти такую же, как у полупроводника, поэтому, когда край кратера устанавливается на заготовку, протекает такой большой ток, что дуга может загореться без основной стержень, контактирующий с заготовкой. Такое самопроизвольное повторное возгорание важно, когда сварочный процесс часто прерывается, например, при когда есть короткие швы.

Последнее наблюдается в таком виде только у рутиловых электродов с высокой долей TiO2 в покрытии. В результате электроды, которые уже были однажды расплавлены, могут быть повторно зажжены без удаления кратера покрытия. Если содержание TiO2 достаточно велико, шлаковая пленка, образующаяся в кратере, имеет проводимость почти такую же, как у полупроводника, поэтому, когда край кратера устанавливается на заготовку, протекает такой большой ток, что дуга может загореться без основной стержень, контактирующий с заготовкой. Такое самопроизвольное повторное возгорание важно, когда сварочный процесс часто прерывается, например, при когда есть короткие швы.

Помимо электродов с чистым рутилом, в этой группе есть несколько смешанных типов. В рутил-целлюлозном (RC) типе часть рутила замещена целлюлозой. Так как при сварке целлюлоза сгорает, шлака образуется меньше. Таким образом, этот тип можно сваривать швом вертикально вниз (поз. PG). Однако он также имеет хорошие сварочные свойства в большинстве других положений.

Рутил-основной (RB) тип — еще один смешанный тип. Он имеет несколько более тонкое покрытие, чем тип RR. Это, а также особые свойства шлака делают его особенно подходящим для сварки в вертикальном положении вверх (PF). Это оставляет основной тип (B). В этом случае покрытие состоит в основном из основных оксидов кальция (CaO) и магния (MgO), которые добавляют в качестве разжижителя шлака фторид кальция (CaF2). При более высоких уровнях фторид кальция снижает способность к сварке на переменном токе. Поэтому чисто основные электроды нельзя сваривать на синусоидальном переменном токе, хотя существуют смешанные электроды с меньшим содержанием фторида кальция в покрытии, которые можно использовать на этом типе тока. Основные электроды обеспечивают перенос материала от среднего до грубого, а сварочная ванна вязкая. Электрод хорошо сваривает во всех положениях. Тем не менее, получающиеся проходы несколько сводчатые и грубо взъерошенные из-за более высокой вязкости металла шва. Наплавленный металл имеет очень хорошие характеристики ударной вязкости.

Основные покрытия гигроскопичны. Поэтому важно тщательно поддерживать сухие условия хранения электродов. Если электроды контактируют с влагой, их необходимо высушить. Но если электроды свариваются всухую, металл шва имеет очень низкое содержание водорода. В дополнение к стержневым электродам с нормальным извлечением металла (<105 %) существуют также электроды с более высоким извлечением металла (обычно >160 %) из-за порошка железа, добавляемого через покрытие. Эти электроды известны как электроды с железным порошком или высокоэффективные электроды. Из-за высокой скорости наплавки они более экономичны, чем обычные электроды, во многих областях применения, хотя их обычно ограничивают горизонтальным (PA) и горизонтальным (PB) положениями.

Сварка ММА, выполненная правильно

Сварщик должен пройти соответствующую подготовку не только как мастер, но и в соответствующих технических аспектах, чтобы избежать ошибок. Образовательные рекомендации Немецкой ассоциации сварщиков и родственных методов ( DVS ) признаны во всем мире и приняты Международным институтом сварки (IIW). Перед началом сварки заготовки обычно прихватывают. Места прихватки должны быть достаточно длинными и толстыми, чтобы заготовки не могли слишком сильно сжаться во время сварки и не сломать места прихватки.

Перед началом сварки заготовки обычно прихватывают. Места прихватки должны быть достаточно длинными и толстыми, чтобы заготовки не могли слишком сильно сжаться во время сварки и не сломать места прихватки.

- Заготовка

- Сварной шов

- Шлак

- Арка

- Электрод с покрытием

- Держатель электрода

- Источник питания

Зажигание дуги

При сварке ММА процесс сварки инициируется прикосновением. Для установления цепи тока сварщик должен сначала создать короткое замыкание между электродом и заготовкой, а затем сразу же слегка приподнять электрод, вызывая зажигание дуги. Процесс воспламенения никогда не должен происходить за пределами выемки, а только в местах, которые будут снова расплавлены сразу после того, как дуга загорится. Если воспламенение произойдет в другом месте, внезапное нагревание может вызвать трещины, особенно при работе с чувствительными материалами. При использовании основных электродов, стремящихся к начальной пористости, воспламенение должно произойти значительно раньше фактического начала сварки. Затем сварщик направляет дугу обратно к начальной точке шва, и по мере продолжения сварки первоначально нанесенные капли (в основном пористые) снова расплавляются.

Затем сварщик направляет дугу обратно к начальной точке шва, и по мере продолжения сварки первоначально нанесенные капли (в основном пористые) снова расплавляются.

Направление электрода

Электрод располагается вертикально или под небольшим углом к поверхности металлической панели. Он слегка наклонен в направлении сварки. Видимая длина дуги, т. е. расстояние между краем кратера и поверхностью заготовки, при этом должна быть примерно такой же, как диаметр стержня сердечника. Основные электроды необходимо приваривать очень короткой дугой (расстояние = 0,5 x диаметр стержня). Для этого их необходимо направлять под более крутым углом, чем рутиловые электроды. В большинстве положений сварщик создает стрингерный валик или слегка переплетается с шириной выемки, которая увеличивается по мере продвижения вверх. Бисерины наносятся по всей ширине выемки только в положении ПФ. Сварка обычно представляет собой тянущее движение; электрод толкается только в положении PF.

- Сварная фаска

- Стержневой электрод

- Жидкий наплавленный металл

- Жидкий шлак

- Охлажденный шлак

Магнитный разряд дуги

Дуговой разряд относится к явлению, при котором дуга отклоняется от своей центральной оси и расширяется, издавая шипящий звук. Это отклонение может привести к разрывам. Провар может стать недостаточным, а в случае шлакообразующих сварочных процессов вытекание шлака может привести к шлаковым включениям в шве. Отклонение вызвано силами, возникающими из окружающего магнитного поля. Как и все проводники с током, электроды и дуги окружены кольцеобразным магнитным полем. Это поле отклоняется в области дуги при переходе к основному металлу. В результате магнитные силовые линии сжимаются с внутренней стороны и расширяются с внешней стороны. Дуга отклоняется в области меньшей плотности линий тока. При этом он расширяется и издает шипящий звук из-за повышенного напряжения дуги. Таким образом, противоположный полюс оказывает отталкивающее воздействие на дугу. Другое магнитное поле создается потому, что магнитное поле может расширяться в ферромагнитном материале лучше, чем в воздухе. В результате дуга притягивается к крупным кускам железа. Это видно, например, когда она направлена к вам торцами панели при сварке намагничивающегося материала. Отклонению дуги можно противодействовать, удерживая электрод под углом. Поскольку дутье дуги особенно велико при сварке постоянным током, этого явления можно избежать или, по крайней мере, значительно уменьшить при сварке переменным током. При сварке корневых проходов удар дуги может быть особенно сильным из-за окружающих масс железа. В этой ситуации может быть полезно поддерживать магнитный поток точками прихватки, расположенными близко друг к другу, но не слишком коротко.

Другое магнитное поле создается потому, что магнитное поле может расширяться в ферромагнитном материале лучше, чем в воздухе. В результате дуга притягивается к крупным кускам железа. Это видно, например, когда она направлена к вам торцами панели при сварке намагничивающегося материала. Отклонению дуги можно противодействовать, удерживая электрод под углом. Поскольку дутье дуги особенно велико при сварке постоянным током, этого явления можно избежать или, по крайней мере, значительно уменьшить при сварке переменным током. При сварке корневых проходов удар дуги может быть особенно сильным из-за окружающих масс железа. В этой ситуации может быть полезно поддерживать магнитный поток точками прихватки, расположенными близко друг к другу, но не слишком коротко.

Параметры сварки

При сварке ММА регулируется только сила тока. Напряжение дуги зависит от длины дуги, которую должен поддерживать сварщик. При регулировке тока необходимо учитывать токонесущую способность диаметра электрода. Как правило, нижние пределы относятся к сварке корневых проходов и для позиции PF, а верхние пределы относятся к другим позициям, заполняющим и заключительным проходам. По мере увеличения тока скорость наплавки и соответствующая скорость сварки также увеличиваются. Проникновение также увеличивается с течением. Указанные токи относятся только к нелегированным и низколегированным сталям. При работе с высоколегированными сталями и сплавами на основе никеля необходимо выбирать более низкие значения из-за более высокого электрического сопротивления.

Как правило, нижние пределы относятся к сварке корневых проходов и для позиции PF, а верхние пределы относятся к другим позициям, заполняющим и заключительным проходам. По мере увеличения тока скорость наплавки и соответствующая скорость сварки также увеличиваются. Проникновение также увеличивается с течением. Указанные токи относятся только к нелегированным и низколегированным сталям. При работе с высоколегированными сталями и сплавами на основе никеля необходимо выбирать более низкие значения из-за более высокого электрического сопротивления.

Ток в зависимости от диаметра электрода

Всегда соблюдайте следующие практические правила для расчета отдельных токов в А:

20-40 x Ø

- от 40 до 80 А.

- При диаметре 2,5 мм ток должен быть в пределах от 50 до 100 А.

30-50 x Ø

- При диаметре 3,2 мм ток должен быть в пределах 90 и 150 А.

- При диаметре 4,0 мм ток должен быть в пределах от 120 до 200 А.