Содержание

Штампованные детали из листа | Завод металлообработки «ТДЦ»

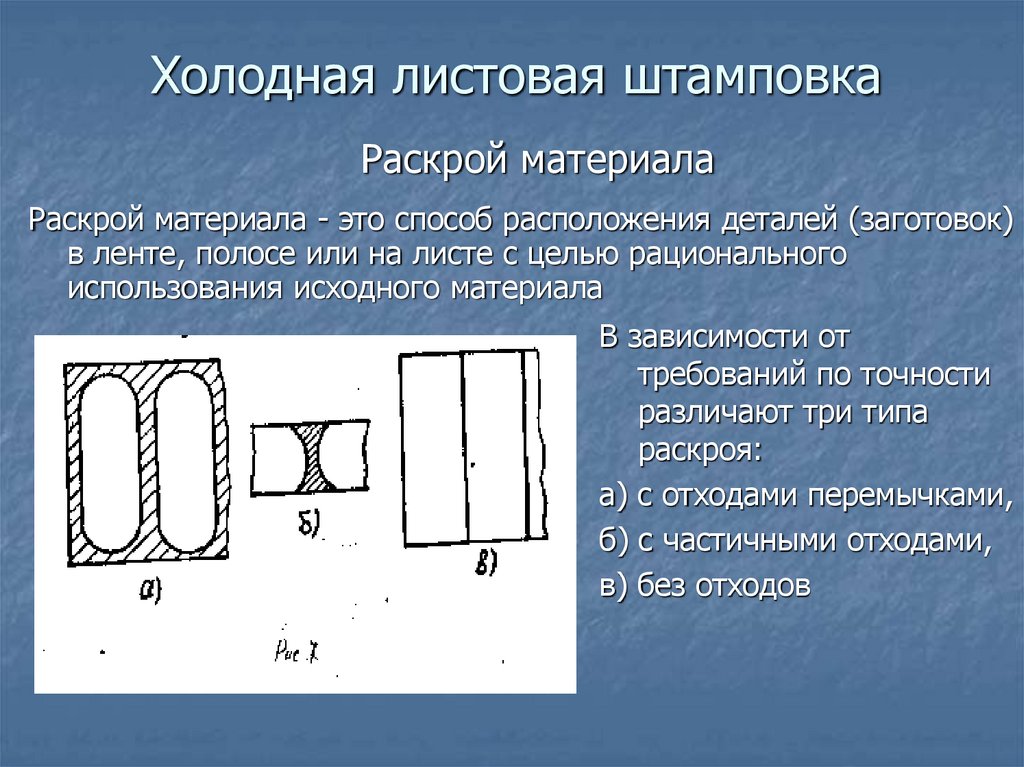

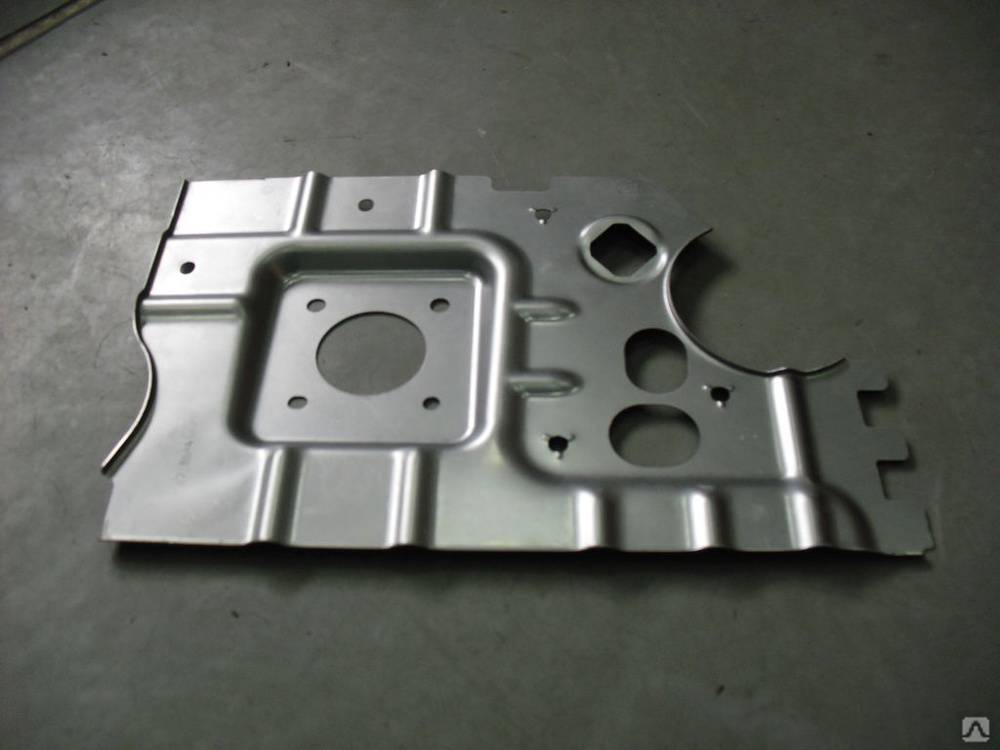

Штампованные детали из листа широко используются в различной сфере, начиная от авиастроения, заканчивая частным использованием. Благодаря штамповке есть возможность получить детали любой конфигурации и размеров. Штамповка – это механическая деформация исходного материала для придания ему необходимой формы. Сегодня мы поговорим о сущности листовой штамповки и изготовлению деталей этим методом, в чем их преимущество, как проходит процесс.

Изготовление штампованных деталей из листа.

Листовая холодная штамповка – это ряд технологических операций, благодаря которым можно изготовить различные детали единичные и серийного производства. Для этого процесса используются металлические листы, толщина которых составляет не более 6 мм.

Существует два вида обработки металла – это холодная и горячая. Изготовление деталей из листа в большинстве случаев происходит методом холодного штампования. Данный вид обработки позволяет достичь абсолютно идентичных друг другу деталей. Детали, изготовленные холодным штампованием, прочные и надежные, имеют долгий срок службы, устойчивы к износу. Используются полученные изделия в различных производствах: машиностроение, гражданское строительство, авиастроение, вагоностроение и частное использование.

Детали, изготовленные холодным штампованием, прочные и надежные, имеют долгий срок службы, устойчивы к износу. Используются полученные изделия в различных производствах: машиностроение, гражданское строительство, авиастроение, вагоностроение и частное использование.

К преимуществам изготовления деталей холодным штампованием относят:

— экономичный расход материала;

— достаточно низкая цена на производство;

— возможность получения деталей идентичных размеров;

— быстрое изготовление изделий любой сложности;

— изготовление жестких и прочных изделий;

— высокая производительность;

— изготовление штампованных деталей из листа по чертежам заказчика.

И это далеко не все преимущества, это самые очевидные. Процесс штампования достиг весьма высоких результатов, 20% нашего металлопроизводства сконцентрировано на изготовлении подобных изделий.

Если вам требуются услуги по штампованию деталей из листа, обращайтесь в нашу компанию ТДЦ «Завод металлоизделий». Мы предлагаем своим клиентам качественное изготовление деталей любой сложности. Наш завод имеет многолетний опыт по производству подобных изделий. В своей работе мы использует только европейское оборудование, позволяющее производить деталей любой сложности, конфигурации и отличающиеся высокой прочностью и долговечностью.

Мы предлагаем своим клиентам качественное изготовление деталей любой сложности. Наш завод имеет многолетний опыт по производству подобных изделий. В своей работе мы использует только европейское оборудование, позволяющее производить деталей любой сложности, конфигурации и отличающиеся высокой прочностью и долговечностью.

Штампованные детали из листа на заказ в Санкт-Петербурге (СПб).

Если вам необходимы надежные детали по вашим чертежам, обращайтесь к нам. Наш завод осуществляет доставку готовой продукции в Санкт-Петербурге, Ленобласти и другие регионы России, мы гарантируем качественное изготовление изделий в оговоренные сроки, быструю доставку, консультацию по всем интересующим вас вопросам, которые касаются ваших чертежей. Но, самое главное, предлагая качественное изготовление на хорошем оборудовании, мы также радуем своих клиентов низкой ценой на штампованные детали из листа.

Обратиться к нам можно так:

— позвонить по телефону +7 (813) 697-32-57;

— отправить заявку на электронную почту уже с чертежами;

— заказать обратный звонок, менеджер сам вам перезвонит.

Штампованные детали

Производственный поток

В идеале, можно было бы запустить в производство небольшую штамповочную машину, предназначенную для производства кронштейнов поворотного кулака (которая называется нами «инструмент нужного размера»), и ввести этот мини-пресс в непрерывный поток операций сварки и сборки. К сожалению, в ближайшем будущем это невозможно осуществить, так как оборудование подобного типа еще не существует. Поэтому нам необходимо установить супермаркет и использовать процессы изъятия из этого супермаркета (система pull) для того, чтобы регулировать объемы штамповочного производства деталей с левосторонним и правосторонним управлением.

Разработка системы pull начинается с анализа потребностей заказчика. Заказчиком операции штамповки в данном случае является участок сварки/сборки. На данный момент в день для этого участка требуется около 600 штампованных деталей с левосторонним управлением и 320 штампованных деталей с правосторонним управлением. Контейнеры для штампованных деталей должны быть такого размера, чтобы обеспечить как можно близкое расположение к оператору на участке (например, пластмассовая тара, которая помещается на стойки с гравитационной подачей рядом с операторами), а не для удобства персонала цехов штамповки или транспортных служб! Небольшие контейнеры, которые используются в компании Acme, позволяют хранить штампованные детали с левосторонним и правосторонним управлением на участке все время. Это в дальнейшем сокращает время переналадки оборудования с производства деталей с левосторонним управлением на детали с правосторонним управлением в задающем процессе, в котором ключевой задачей экономичного производства являются очень короткое время переналадки (регулирования номенклатуры изделий).

Контейнеры для штампованных деталей должны быть такого размера, чтобы обеспечить как можно близкое расположение к оператору на участке (например, пластмассовая тара, которая помещается на стойки с гравитационной подачей рядом с операторами), а не для удобства персонала цехов штамповки или транспортных служб! Небольшие контейнеры, которые используются в компании Acme, позволяют хранить штампованные детали с левосторонним и правосторонним управлением на участке все время. Это в дальнейшем сокращает время переналадки оборудования с производства деталей с левосторонним управлением на детали с правосторонним управлением в задающем процессе, в котором ключевой задачей экономичного производства являются очень короткое время переналадки (регулирования номенклатуры изделий).

Каждый контейнер на участке – например, тара, в которую вмещается 60 штампованных деталей, или объем приблизительно одного часа производства текущих кронштейнов поворотного кулака – будет иметь карточку Канбана изъятия. Когда оператор участка начинает брать детали из другой тары, карточка Канбана изъятия передается транспортному рабочему, который знает, что ему необходимо направляться в супермаркет со штампованными деталями и «взять» другую тару с этими деталями.

Когда оператор участка начинает брать детали из другой тары, карточка Канбана изъятия передается транспортному рабочему, который знает, что ему необходимо направляться в супермаркет со штампованными деталями и «взять» другую тару с этими деталями.

Канбан изъятия (Withdrawal Kanban) запускает процесс движения деталей. Производственный канбан (Production Kanban) запускает процессы производства деталей. Компания Acme может прикреплять карточки производственного канбана к каждой таре объемом 60 штампованных деталей в супермаркете. Каждый раз, когда транспортная служба забирает тару из супермаркета, карточка канбан направляется обратно к штамповочному прессу. Это направляет инструкцию для процесса штамповки о том, что необходимо произвести 60 деталей, положить их в тару, переместить в указанное место («специализированный адрес») в супермаркете операции штамповки.

Теперь операция штамповки больше не получает график от отдела по управлению производством. С использованием значков схемы поток выглядит следующим образом:

С использованием значков схемы поток выглядит следующим образом:

|

Однако вы, вероятно, уже заметили проблему в такой системе pull. При цикле времени продолжительностью 1 секунда для одной детали и времени переналадки продолжительностью 1 час, операция штамповки будет занимать один час для настройки на работу только в течение 60 секунд (60 штук) производственного процесса. Очевидно, что до тех пор пока время переналадки штамповочного пресса не будет значительно сокращено, пополнение продукции, взятой из супермаркета процесса штамповки на основе замены тары, не является практичным.

Очевидно, что до тех пор пока время переналадки штамповочного пресса не будет значительно сокращено, пополнение продукции, взятой из супермаркета процесса штамповки на основе замены тары, не является практичным.

За счет времени переналадки процесс штамповки должен производить партии, превышающие 60 деталей между периодами переналадки. При исходной задаче «каждая деталь каждый день» целевой размер партии процесса штамповки для кронштейнов поворотного кулака будет составлять около 600 деталей с левосторонним управлением и 320 деталей с правосторонним управлением (при этом все равно требуется сокращение времени переналадки). Операция штамповки будет обеспечивать 1,5 дня изготовленных деталей в своем супермаркете, дополнительные полдня для задержки с пополнением количества и для решения некоторых проблем в процессе штамповки.

Поэтому компания Acme будет использовать Сигнальный канбан (Signal Kanban) Для определения графика процесса штамповки. В этом случае канбан (часто обозначается как металлический треугольник) для деталей с левосторонним и правосторонним управлением приносится из супермаркета к штамповочному прессу каждый раз, когда количество тары, оставшееся в супермаркете, опускается до критической («минимальной») точки. Когда треугольный значок канбан поступает на календарную доску штамповочного пресса, он запускает процесс переналадки и производства заранее определенного размера партии для определенной детали. Однако процесс штамповки не получает графика от отдела по управлению производством.

Когда треугольный значок канбан поступает на календарную доску штамповочного пресса, он запускает процесс переналадки и производства заранее определенного размера партии для определенной детали. Однако процесс штамповки не получает графика от отдела по управлению производством.

С использованием значков теперь поток будет выглядеть так:

Штамповка |

| |

|

На схеме будущего состояния обозначаются: супермаркет со штампованными деталями, канбан изъятия и сигнальный канбан, и потоки канбан (пунктирные линии).

История сотрудничества с Refit

Я пользовался услугами этой компании и предложил сотрудничество с ней своему руководству! Производственный процесс – вещь, которая требует точности и совершенства, каждый механизм должен работать четко и быстро, иначе все …

Совершенствование потока стоимости относится к сфере ответственности руководителей

Как было отмечено выше в настоящей работе, совершенствование потока стоимости относится, в основном, к сфере ответственности руководства. Руководители должны понимать, что их роль заключается в видении общего потока, разработке видения …

Разработка схемы будущего состояния

Рассмотрим еще раз схему текущего состояния компании Acme, занимающейся производством кронштейнов поворотного кулака. Какие проблемы можно отметить? Наиболее очевидными являются большие объемы запасов, разъединенные процессы (каждый процесс работает по собственному …

Какие проблемы можно отметить? Наиболее очевидными являются большие объемы запасов, разъединенные процессы (каждый процесс работает по собственному …

Что такое штамповка металла? | ЭСИ Инжиниринг

Основы штамповки металлов

Штамповка металлов — это производственный процесс, используемый для преобразования плоских металлических листов в определенные формы. Это сложный процесс, который может включать в себя ряд методов формовки металла — вырубку, штамповку, гибку и прошивку, и это лишь некоторые из них.

В США есть тысячи компаний, которые предлагают услуги по штамповке металла для поставки компонентов для автомобильной, аэрокосмической, медицинской и других отраслей. По мере развития мировых рынков возрастает потребность в быстро производимых больших количествах сложных деталей.

Штамповка металла — это быстрое и экономичное решение для этой потребности в крупносерийном производстве. Производители, которым для проекта нужны штампованные металлические детали, обычно обращают внимание на три важных качества:

Высокое качество

и долговечность

Низкая стоимость

Быстрое время выполнения работ

Штамповка металла — быстрое и экономичное решение для такого крупносерийного производства. нуждаться. Производители, которым нужны штампованные металлические детали для проекта, обычно обращают внимание на три важных качества:

нуждаться. Производители, которым нужны штампованные металлические детали для проекта, обычно обращают внимание на три важных качества:

Высокое качество

и долговечность

Низкая стоимость

Быстрое время выполнения работ

Следующее руководство иллюстрирует передовой опыт и формулы, обычно используемые в процессе проектирования металлических штамповок, а также содержит советы по включению соображений сокращения затрат в детали.

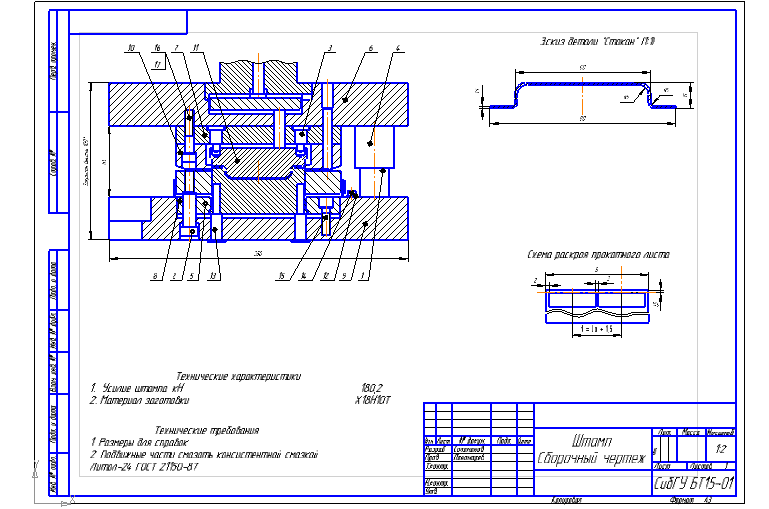

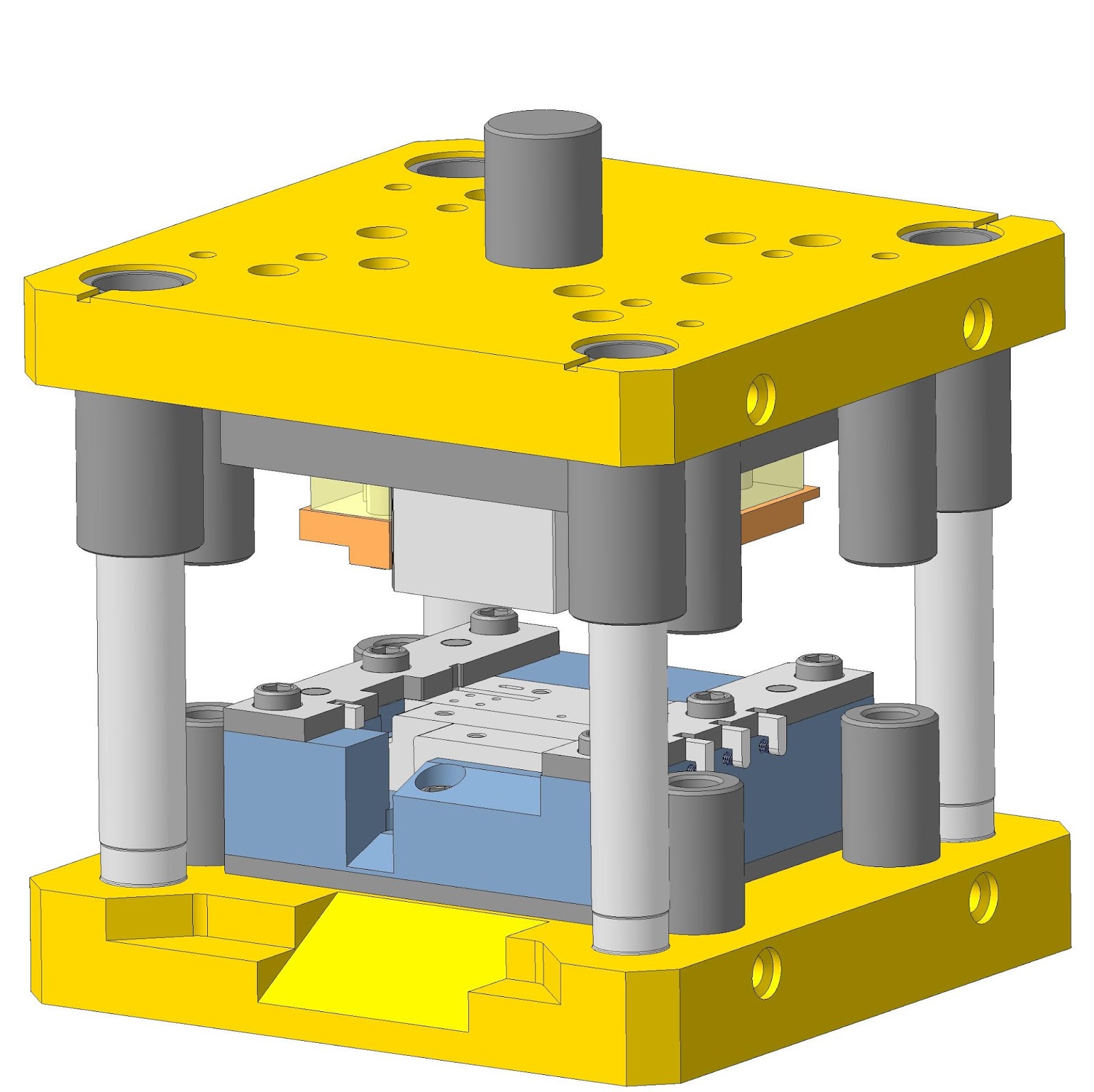

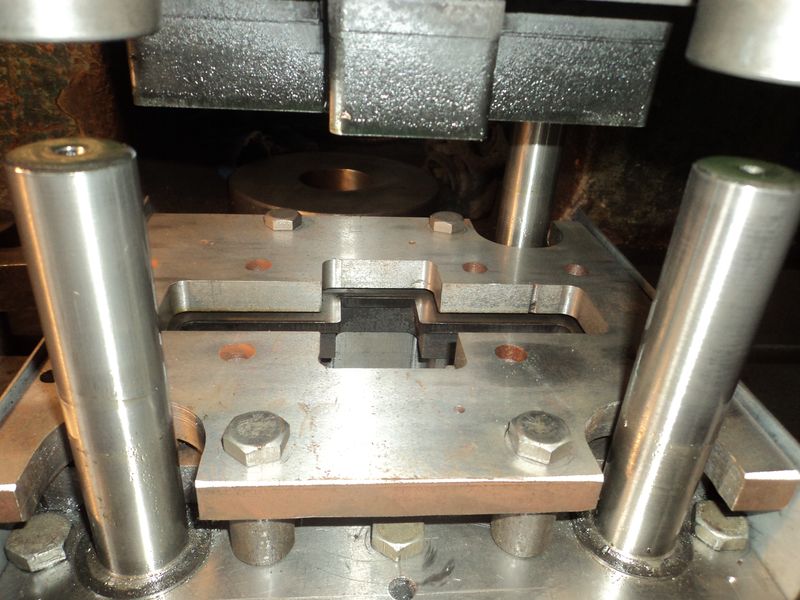

Основы штамповки

Штамповка, также называемая прессованием, заключается в размещении плоского листового металла в виде рулона или заготовки в штамповочном прессе. В прессе инструмент и поверхность штампа придают металлу желаемую форму. Штамповка, вырубка, гибка, чеканка, тиснение и отбортовка — все это методы штамповки, используемые для придания формы металлу.

Перед формовкой материала специалисты по штамповке должны спроектировать оснастку с помощью инженерных технологий CAD/CAM. Эти конструкции должны быть максимально точными, чтобы каждый пуансон и изгиб сохраняли надлежащий зазор и, следовательно, оптимальное качество детали. Одна трехмерная модель инструмента может содержать сотни деталей, поэтому процесс проектирования часто бывает довольно сложным и трудоемким.

Эти конструкции должны быть максимально точными, чтобы каждый пуансон и изгиб сохраняли надлежащий зазор и, следовательно, оптимальное качество детали. Одна трехмерная модель инструмента может содержать сотни деталей, поэтому процесс проектирования часто бывает довольно сложным и трудоемким.

После того, как конструкция инструмента определена, производитель может использовать различные виды механической обработки, шлифования, электроэрозионной обработки и другие производственные услуги для завершения его производства.

Типы штамповки металла

Существует три основных типа техники штамповки металла: прогрессивная, четырехслойная и глубокая вытяжка.

Прогрессивная штамповка

Прогрессивная штамповка включает ряд станций, каждая из которых выполняет уникальную функцию.

Сначала полосовой металл подается через прогрессивный штамповочный пресс. Полоса неуклонно сматывается с рулона в штамповочный пресс, где каждая станция в инструменте затем выполняет отдельный разрез, штамповку или изгиб. Действия каждой последующей станции дополняют работу предыдущих станций, в результате чего получается готовая деталь.

Действия каждой последующей станции дополняют работу предыдущих станций, в результате чего получается готовая деталь.

Производителю может потребоваться неоднократно менять инструмент на одном прессе или выполнять несколько прессов, каждый из которых выполняет одно действие, необходимое для готовой детали. Даже при использовании нескольких прессов для полной обработки детали часто требовались услуги вторичной обработки. По этой причине прогрессивная штамповка является идеальным решением для металлических деталей со сложной геометрией для удовлетворения:

- Более быстрого выполнения работ

- Более низкая стоимость рабочей силы

- Более короткая длина

- Более высокая повторяемость

Штамповка Fourslide

Fourslide, или мультислайд, предполагает горизонтальное выравнивание и четыре разных слайда; другими словами, четыре инструмента используются одновременно для придания формы заготовке. Этот процесс позволяет выполнять сложные разрезы и сложные изгибы для разработки даже самых сложных деталей.

Этот процесс позволяет выполнять сложные разрезы и сложные изгибы для разработки даже самых сложных деталей.

- Универсальность для более сложных деталей

- Больше гибкости при изменении конструкции

Как следует из названия, у ползункового ползуна четыре ползуна. Это означает, что для одновременного выполнения нескольких изгибов можно использовать до четырех различных инструментов, по одному на ползун. По мере того, как материал подается в кулисный механизм, он быстро изгибается каждым валом, оснащенным инструментом.

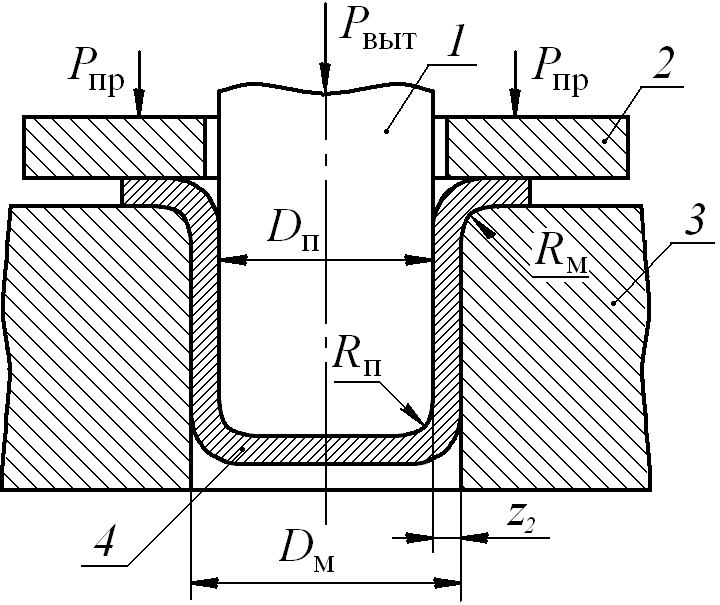

Штамповка с глубокой вытяжкой

Глубокая вытяжка включает протягивание заготовки из листового металла в матрицу с помощью пуансона, придавая ей форму. Метод называется «глубокой вытяжкой», когда глубина вычерчиваемой детали превышает ее диаметр. Этот тип формовки идеально подходит для изготовления деталей, для которых требуется несколько серий диаметров, и является экономичной альтернативой процессам токарной обработки, которые обычно требуют использования большего количества сырья. Общие приложения и продукты, изготовленные методом глубокой вытяжки, включают:

Метод называется «глубокой вытяжкой», когда глубина вычерчиваемой детали превышает ее диаметр. Этот тип формовки идеально подходит для изготовления деталей, для которых требуется несколько серий диаметров, и является экономичной альтернативой процессам токарной обработки, которые обычно требуют использования большего количества сырья. Общие приложения и продукты, изготовленные методом глубокой вытяжки, включают:

- Автокомпоненты

- Детали самолетов

- Электронные реле

- Посуда и посуда

Мелкосерийная штамповка

Мелкосерийная штамповка металла требует минимальных предварительных затрат на инструменты и может быть идеальным решением для прототипов или небольших проектов. После того, как заготовка создана, производители используют комбинацию нестандартных компонентов инструментов и вставок штампа, чтобы согнуть, пробить или просверлить деталь. Операции формования по индивидуальному заказу и меньший тираж могут привести к более высокой цене за штуку, но отсутствие затрат на инструменты может сделать короткие тиражи более рентабельными для многих проектов, особенно тех, которые требуют быстрого выполнения работ.

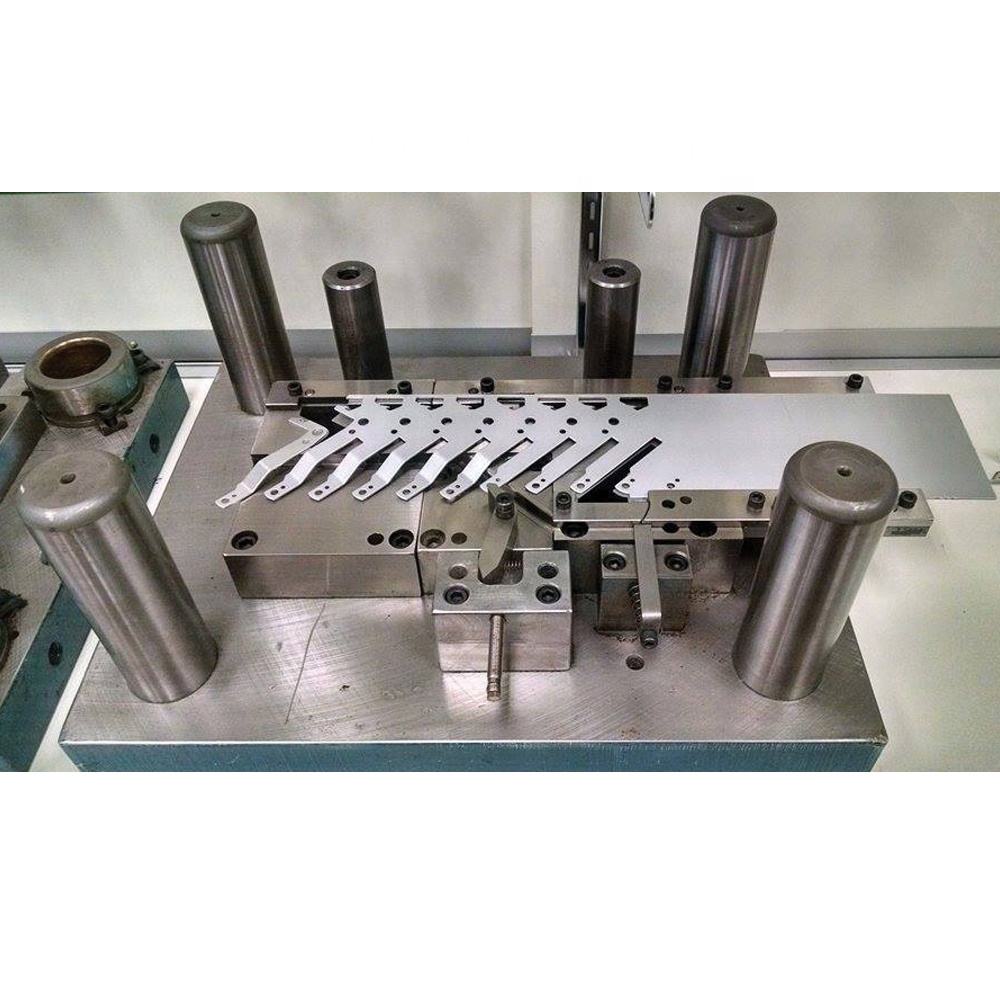

Изготовление инструментов для штамповки

Изготовление штамповки металла осуществляется в несколько этапов. Первым шагом является проектирование и изготовление самого инструмента, используемого для создания продукта.

Давайте посмотрим, как создается этот первоначальный инструмент: Макет и дизайн полосы: Конструктор использует инструмент для проектирования полосы и определения размеров, допусков, направления подачи, минимизации брака и многого другого.

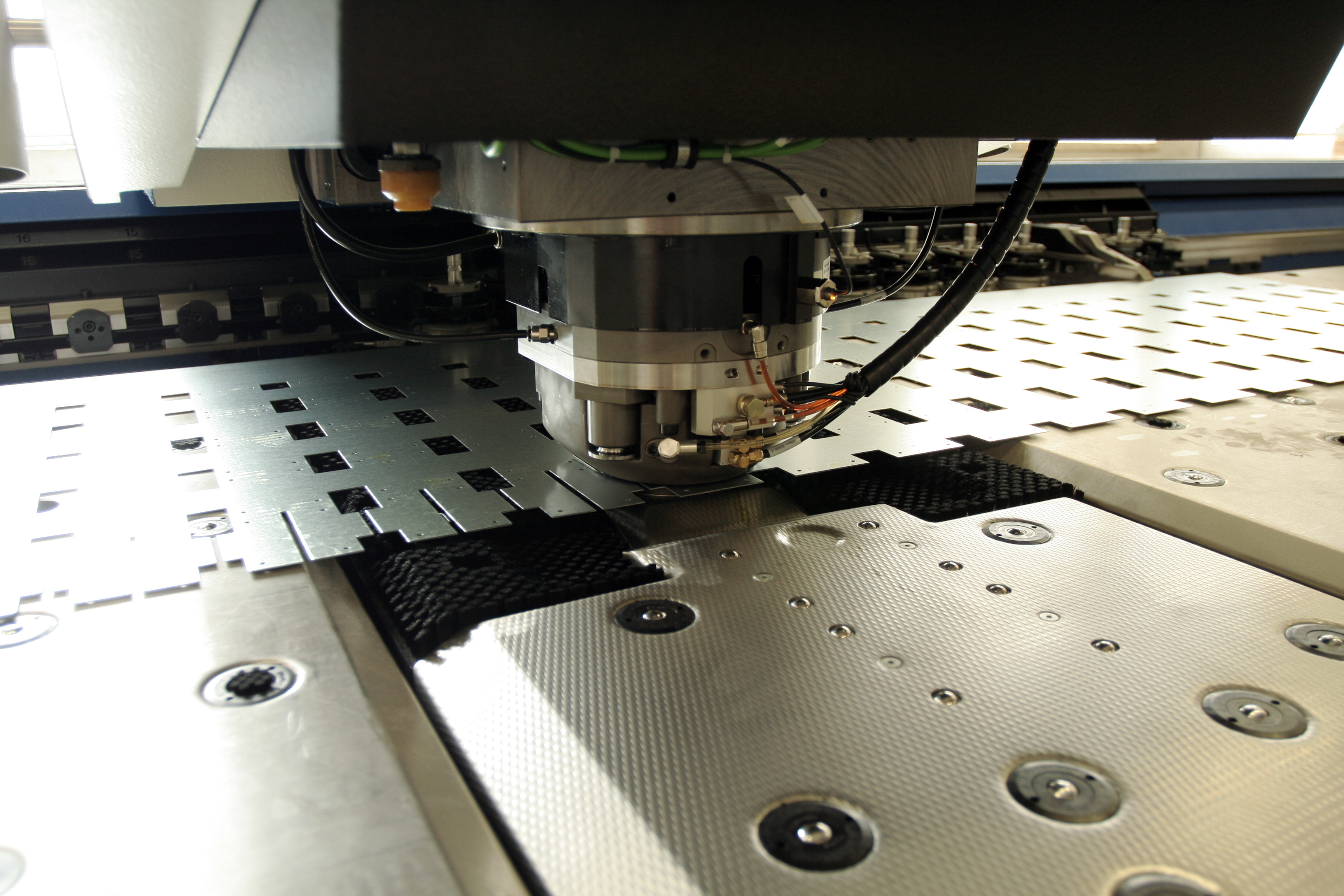

Инструментальная сталь и набор штампов для обработки: CNC обеспечивает более высокий уровень точности и повторяемости даже для самых сложных штампов. Такое оборудование, как 5-осевые фрезерные станки с ЧПУ и проволочные электроэрозионные станки, может резать закаленные инструментальные стали с чрезвычайно жесткими допусками.

Шлифование применяют для отделки деталей, требующих высокого качества поверхности и точности размеров.

Шлифование применяют для отделки деталей, требующих высокого качества поверхности и точности размеров.Электроэрозионная обработка проволоки: Электроэрозионная обработка проволоки формирует металлические материалы с помощью электрически заряженной пряди латунной проволоки. Проволочный электроэрозионный станок позволяет вырезать самые сложные формы, включая небольшие углы и контуры.

Процессы проектирования штамповки металла

Штамповка металла — это сложный процесс, который может включать ряд процессов формовки металла — вырубку, штамповку, гибку, прошивку и многое другое. Вырубка: Этот процесс заключается в вырезании грубого контура или формы изделия. На этом этапе нужно свести к минимуму и избежать заусенцев, которые могут увеличить стоимость вашей детали и увеличить время выполнения заказа. На этом шаге вы определяете диаметр отверстия, геометрию/конусность, расстояние между краем и отверстием и вставляете первый прокол.

На этом шаге вы определяете диаметр отверстия, геометрию/конусность, расстояние между краем и отверстием и вставляете первый прокол.

Гибка: Когда вы проектируете изгибы штампованной металлической детали, важно предусмотреть достаточно материала — убедитесь, что ваша деталь и ее заготовка спроектированы таким образом, чтобы было достаточно материала для выполнения изгиба. Следует помнить некоторые важные факторы:

- Если изгиб сделан слишком близко к отверстию, оно может деформироваться.

- Выемки и выступы, а также прорези должны иметь ширину, которая не менее чем в 1,5 раза превышает толщину материала. Если сделать их меньше, их может быть трудно создать из-за силы, действующей на удары, что приводит к их поломке.

- Радиус каждого угла в заготовке должен составлять не менее половины толщины материала.

- Чтобы свести к минимуму количество и серьезность заусенцев, по возможности избегайте острых углов и сложных вырезов.

Если таких факторов нельзя избежать, обязательно укажите направление заусенцев в конструкции, чтобы их можно было учесть при штамповке

Если таких факторов нельзя избежать, обязательно укажите направление заусенцев в конструкции, чтобы их можно было учесть при штамповке

.

Чеканка: Это действие, когда края штампованной металлической детали ударяют, чтобы сгладить или сломать заусенец; это может создать гораздо более гладкую кромку в области геометрии детали; это также может добавить дополнительную прочность локализованным участкам детали, и это можно использовать, чтобы избежать вторичных процессов, таких как удаление заусенцев и шлифование. Некоторые важные факторы, которые следует помнить:

Пластичность и направление волокон – Пластичность – это мера остаточной деформации, которой подвергается материал под действием силы. Металлы с большей пластичностью легче поддаются формовке. Направление волокон важно для высокопрочных материалов, таких как закаленные металлы и нержавеющая сталь. Если изгиб идет по волокну высокой прочности, оно может быть склонно к растрескиванию.

Высота изгиба – Общая высота изгиба имеет минимальные требования для эффективной формовки и должна быть как минимум в 2,5 раза больше толщины материала + радиус изгиба

Разгрузка изгиба – Добавьте небольшие надрезы, расположенные в непосредственной близости от участка изгибаемой детали — они должны быть как минимум в два раза шире толщины материала, а по длине должны равняться радиусу изгиба плюс толщина материала.

Деформация изгиба/выпуклость: Выпуклость, вызванная искривлением изгиба, может достигать ½ толщины материала. По мере увеличения толщины материала и уменьшения радиуса изгиба деформация/выпуклость становятся более значительными. Транспортировочная лента и вырез «Несоответствие»: Это когда требуется очень небольшая врезка или выпуклость на детали, глубина которой обычно составляет около 0,005 дюйма. Эта функция необязательна при использовании оснастки составного или переносного типа, но необходима при использовании оснастки с прогрессивной штамповкой.

Хотите снизить затраты на производство штампованных металлических деталей?

Загрузите наше руководство по проектированию штамповки металлов.

Внутри мы покрываем:

- Как избежать дорогостоящих ошибок проектирования

- Экономически эффективные процессы штамповки для замены дорогостоящих вторичных услуг

- Чертежи, иллюстрирующие разгрузку изгиба, пластичность, угол излома и т. д.

Загрузите бесплатное руководство по проектированию

Дополнительные ресурсы

Штамповка металла на заказ

Штамповка металла на заказ описывает процессы формовки металла, которые требуют специальных инструментов и методов для производства деталей, указанных заказчиком. В широком спектре отраслей и приложений используются специальные процессы штамповки для удовлетворения потребностей крупносерийного производства и обеспечения того, чтобы все детали соответствовали точным спецификациям.

Индивидуальные проекты штамповки металла

Инженеры-конструкторы могут работать над широким спектром проектов штамповки металла для клиентов из различных отраслей. Чтобы лучше проиллюстрировать универсальность изготовленных на заказ металлических деталей, мы описали несколько недавних проектов, выполненных инженерами ESI ниже.

Чтобы лучше проиллюстрировать универсальность изготовленных на заказ металлических деталей, мы описали несколько недавних проектов, выполненных инженерами ESI ниже.

Изготовленная на заказ деталь для оборудования для мониторинга жизненно важных функций в медицинской промышленности

Клиент из медицинской отрасли обратился к ESI с просьбой штамповать металлическую деталь, которая будет использоваться в качестве пружины и электронного экрана для мониторинга жизненно важных функций оборудование в области медицины.

- Им требовался ящик из нержавеющей стали с пружинными язычками, и у них возникли проблемы с поиском поставщика, который мог бы предоставить высококачественную конструкцию по доступной цене в разумные сроки.

- Чтобы удовлетворить уникальный запрос клиента о нанесении покрытия только на один конец детали, а не на всю деталь, мы сотрудничали с ведущей в отрасли компанией по лужению, которая смогла разработать усовершенствованный процесс селективного однокромочного покрытия.

Компания ESI смогла удовлетворить сложные требования к конструкции, используя технику укладки материалов, которая позволила нам одновременно вырезать множество заготовок, что снизило затраты и время выполнения заказа.

Штампованный электрический разъем для проводки и кабеля

В другом случае нас попросили изменить дизайн существующей крышки электрического разъема; клиент, AFC Cable Systems, искал продукт более высокого качества по более низкой цене и с более короткими сроками поставки.

- Конструкция была очень сложной; эти покрытия предназначались для использования в качестве шлейфовых кабелей внутри электрических каналов в полу и под полом; поэтому это приложение по своей сути имеет строгие ограничения по размеру.

- Производственный процесс был сложным и дорогим, так как для некоторых работ клиента требовалось полностью готовое покрытие, а для других — нет. Это означало, что компания AFC создавала детали из двух частей и при необходимости сваривала их вместе.

- Работая с образцом крышки соединителя и одним инструментом, предоставленным клиентом, наша команда в ESI смогла реконструировать деталь и ее инструмент. Исходя из этого, мы разработали новый инструмент, который мы могли использовать в нашем прогрессивном штамповочном прессе Bliss мощностью 150 тонн.

- Это позволило нам изготовить деталь как единое целое со взаимозаменяемыми компонентами, а не изготавливать две отдельные детали, как это делал клиент.

Это позволило значительно сэкономить — 80 % от стоимости заказа из 500 000 деталей — а также сократить время выполнения заказа до четырех недель вместо 10.

Штамповка на заказ для автомобильных подушек безопасности требовалась высокопрочная, устойчивая к давлению металлическая втулка для использования в подушках безопасности Ford Transit Vans.

- При размерах 34 мм x 18 мм x 8 мм втулка должна была выдерживать допуск 0,1 мм, а производственный процесс должен был учитывать уникальное растяжение материала, присущее конечному применению.

- Из-за своей уникальной геометрии втулка не могла быть изготовлена с использованием трансферного пресса, а ее глубокая вытяжка представляла собой уникальную проблему.

Команда ESI построила прогрессивный инструмент с 24 станциями, чтобы обеспечить надлежащее развитие волочения, и использовала сталь DDQ с цинковым покрытием для обеспечения оптимальной прочности и коррозионной стойкости. Штамповка металла может использоваться для создания сложных деталей для огромного спектра отраслей промышленности. Хотите узнать больше о различных нестандартных приложениях для штамповки металла, над которыми мы работали? Посетите нашу страницу тематических исследований или свяжитесь напрямую с командой ESI, чтобы обсудить ваши уникальные потребности с экспертом.

Мы очень рады тому, что являемся клиентом ESI в течение последних 10 лет. Они чрезвычайно профессиональны, обеспечивают отличное качество и, самое главное, делают работу с ними увлекательной.

Лен Одегаард

Президент

Северо-западный отдел продаж крепежа

Я бы рекомендовал ESI для будущих штампованных деталей (деталей из листового металла) в будущем. Щиты Близнецов не кажутся особенно простыми в изготовлении, и, как вы знаете, нам было трудно найти подходящего поставщика. Качество работы отличное, точность размеров выдающаяся. Я считаю, что с ними очень легко работать, и они очень удобны для развития. Цены приемлемые, и приятно работать с местной одеждой.

Рой Абрамс

Старший инженер-механик

Casmed Medical Systems, Inc.

Готовы начать?

Пожалуйста, заполните эту короткую форму, чтобы запросить расценки.

Что такое штамповка металла? Руководство по процессам, этапам и типам прессов

Штамповка металла — это процесс холодной штамповки, в котором используются штампы и штамповочные прессы для придания листовому металлу различных форм. Куски плоского листового металла, обычно называемые заготовками, подаются в штамповочный пресс для листового металла, который использует инструмент и поверхность штампа для придания металлу новой формы. Производственные предприятия и производители металла, предлагающие услуги по штамповке, будут помещать материал, подлежащий штамповке, между секциями штампа, где использование давления придаст материалу желаемую окончательную форму для продукта или компонента.

Производственные предприятия и производители металла, предлагающие услуги по штамповке, будут помещать материал, подлежащий штамповке, между секциями штампа, где использование давления придаст материалу желаемую окончательную форму для продукта или компонента.

Штамповка металла, используемая для автомобильных деталей.

Изображение предоставлено: DRN Studio/Shutterstock.com

В этой статье описывается процесс и этапы штамповки металла, представлены типы обычно используемых штамповочных прессов, рассматриваются преимущества штамповки по сравнению с другими производственными процессами, а также объясняются различные типы операций штамповки и их применение.

Основные понятия штамповки металлов

Штамповка металла, также называемая штамповкой, представляет собой недорогой высокоскоростной производственный процесс, позволяющий производить большое количество идентичных металлических компонентов. Операции штамповки подходят как для коротких, так и для длинных производственных циклов, и могут проводиться вместе с другими операциями по обработке металлов давлением и могут состоять из одного или нескольких из ряда более конкретных процессов или методов, таких как:

- Штамповка

- Заглушка

- Тиснение

- Чеканка

- Гибка

- Отбортовка

Штамповка и вырубка относятся к использованию штампа для резки материала в определенные формы. В операциях пробивки обрезки материала удаляются, когда пуансон входит в матрицу, фактически оставляя отверстие в заготовке. Вырубка, с другой стороны, удаляет заготовку из первичного материала, превращая этот удаленный компонент в желаемую заготовку или заготовку.

В операциях пробивки обрезки материала удаляются, когда пуансон входит в матрицу, фактически оставляя отверстие в заготовке. Вырубка, с другой стороны, удаляет заготовку из первичного материала, превращая этот удаленный компонент в желаемую заготовку или заготовку.

Тиснение — это процесс создания выпуклого или углубленного рисунка на листовом металле путем прижатия необработанной заготовки к штампу, имеющему желаемую форму, или путем пропускания заготовки через роликовый штамп.

Чеканка — это метод гибки, при котором заготовка штампуется, когда ее помещают между штампом и пуансоном или прессом. Это действие приводит к тому, что кончик пуансона проникает в металл, что приводит к точным повторяемым изгибам. Глубокое проникновение также снимает внутренние напряжения в металлической заготовке, что приводит к отсутствию пружинящего эффекта.

Гибка относится к общей технике придания металлу желаемой формы, такой как L-, U- или V-образные профили. Процесс гибки металла приводит к пластической деформации, при которой напряжения превышают предел текучести, но ниже предела прочности при растяжении. Изгиб обычно происходит вокруг одной оси.

Изгиб обычно происходит вокруг одной оси.

Отбортовка — это процесс установки развальцовки или фланца на металлическую заготовку с помощью штампов, прессов или специального оборудования для отбортовки.

Машины для штамповки металла могут делать больше, чем просто штамповка; они могут отливать, штамповать, резать и формовать металлические листы. Станки могут быть запрограммированы или иметь компьютерное числовое управление (ЧПУ), чтобы обеспечить высокую точность и повторяемость для каждой штампованной детали. Электроэрозионная обработка (EDM) и программы автоматизированного проектирования (CAD) обеспечивают точность. Доступны различные инструментальные станки для штампов, используемых при штамповке. Прогрессивная, формовочная, компаундная и твердосплавная оснастка удовлетворяет особые потребности в штамповке. Прогрессивные штампы можно использовать для одновременного создания нескольких деталей на одной детали.

Различные типы прессов: Гидравлический штамповочный пресс.

Изображение предоставлено: Romul014/Shutterstock.com

Типы штамповочных операций

Прогрессивная штамповка

В прогрессивной штамповке используется последовательность штамповочных станций. Рулон металла подается в возвратно-поступательный штамповочный пресс с прогрессивными штампами. Матрица движется вместе с прессом, и когда пресс движется вниз, матрица закрывается, штампуя металл и формируя деталь. Когда пресс движется вверх, металл перемещается горизонтально к следующей станции. Эти движения должны быть точно выровнены, так как деталь все еще соединена с металлической полосой. Конечная станция отделяет только что изготовленную деталь от остального металла. Прогрессивная штамповка идеальна для больших тиражей, потому что штампы служат долгое время, не повреждаясь, а процесс легко воспроизводим. На каждом этапе процесса на металле выполняются разные операции по резке, изгибу или штамповке, что позволяет постепенно достигать желаемой формы и дизайна конечного продукта. Это также более быстрый процесс с ограниченным количеством отходов.

Это также более быстрый процесс с ограниченным количеством отходов.

Штамповка трансферной штамповки

Штамповка с переносом похожа на прогрессивную штамповку, но деталь отделяется от металлического трапа на ранней стадии процесса и перемещается от одной штамповочной станции к другой с помощью другой механической транспортной системы, такой как конвейерная лента. Этот процесс обычно используется для более крупных деталей, которые необходимо перенести на другие прессы.

Штамповка с четырьмя слайдами

Четырёхходовое тиснение также называют многоползунковым или четырёхходовым тиснением. Этот метод лучше всего подходит для создания сложных компонентов с многочисленными изгибами или изгибами. Он использует четыре скользящих инструмента вместо одного вертикального ползуна, чтобы формировать заготовку посредством множественных деформаций. Два ползуна или ползуна ударяют по заготовке горизонтально, чтобы придать ей форму, и штампы не используются. Штамповка с несколькими слайдами также может иметь более четырех движущихся слайдов.

Штамповка с четырьмя слайдами является очень универсальным типом штамповки, так как к каждому слайду можно прикрепить разные инструменты. Он также имеет относительно низкую стоимость и быстрое производство.

Тонкое гашение

Прецизионная вырубка, также известная как вырубка тонких кромок, ценна тем, что обеспечивает высокую точность и гладкие края. Обычно выполняемые на гидравлическом или механическом прессе или их комбинации, операции точной вырубки состоят из трех отдельных движений:

- Зажим заготовки или рабочего материала на месте

- Выполнение операции гашения

- Выброс готовой детали

Прессы для чистовой вырубки работают при более высоких давлениях, чем те, которые используются в обычных штамповочных операциях, поэтому инструменты и оборудование необходимо проектировать с учетом этих более высоких рабочих давлений.

Кромки, изготовленные методом тонкой штамповки, не имеют трещин, поскольку они производятся с использованием обычных инструментов, а плоскостность поверхности может превышать плоскостность, получаемую при других методах штамповки. Поскольку это метод холодной экструзии, тонкая вырубка представляет собой одноэтапный процесс, что снижает общие затраты на производство.

Поскольку это метод холодной экструзии, тонкая вырубка представляет собой одноэтапный процесс, что снижает общие затраты на производство.

Типы штамповочных прессов

Три распространенных типа штамповочных прессов включают механические, гидравлические и механические сервоприводы. Обычно прессы связаны с автоматическим податчиком, который пропускает листовой металл через пресс либо в рулонах, либо в виде заготовок.

Механический

Механические прессы используют двигатель, соединенный с механическим маховиком, для передачи и хранения энергии. Их пуансоны могут иметь размер от 5 мм до 500 мм, в зависимости от конкретного пресса. Скорость механического прессования также варьируется, обычно от двадцати до 1500 ударов в минуту, но они, как правило, быстрее, чем гидравлические прессы. Эти прессы бывают самых разных размеров, от двадцати до 6000 тонн. Они хорошо подходят для создания более мелких и простых деталей из рулонов листового металла. Они обычно используются для прогрессивной и трансферной штамповки с большими тиражами.

Гидравлический

Гидравлические прессы используют гидравлическую жидкость под давлением для приложения усилия к материалу. Гидравлические поршни вытесняют жидкость с уровнем силы, пропорциональным диаметру головки поршня, что позволяет лучше контролировать величину давления и более стабильное давление, чем механический пресс. Кроме того, они имеют регулируемый ход и скорость и обычно могут обеспечивать полную мощность в любой точке хода. Эти прессы обычно различаются по размеру от двадцати до 10 000 тонн и предлагают размеры хода от 10 мм до 800 мм.

Гидравлические прессы обычно используются для небольших производственных циклов для создания более сложных и глубоких штамповок, чем механические прессы. Они обеспечивают большую гибкость благодаря регулируемой длине хода и контролируемому давлению.

Механический сервопривод

В механических сервопрессах вместо маховиков используются двигатели большой мощности. Они используются для создания более сложных штамповок с большей скоростью, чем гидравлические прессы. Ход, положение слайда и движение, а также скорость контролируются и программируются. Они приводятся в действие либо системой привода с линковым приводом, либо системой прямого привода. Эти прессы являются самыми дорогими из трех обсуждаемых типов.

Ход, положение слайда и движение, а также скорость контролируются и программируются. Они приводятся в действие либо системой привода с линковым приводом, либо системой прямого привода. Эти прессы являются самыми дорогими из трех обсуждаемых типов.

Типы штампов

Штамповочный пресс с ЧПУ

Изображение предоставлено: DRN Studio/Shutterstock.com

Матрицы, используемые в операциях штамповки металлов, могут быть охарактеризованы как однопозиционные или многостанционные.

Однопозиционные штампы включают как составные, так и комбинированные штампы. Составные штампы выполняют более одной операции резки в одном прессе, например, в случае нескольких разрезов, необходимых для создания простой шайбы из стали.

Комбинированные штампы — это штампы, в которых как резка, так и нерезка выполняются за один ход пресса. Примером может быть матрица, которая производит разрез, а также фланец для данной металлической заготовки.

Многопозиционные штампы включают в себя как прогрессивные штампы, так и передаточные штампы, в которых операции надрезания, пробивки и резки выполняются последовательно с одного и того же набора штампов.

Стальные линейки, также называемые ножевыми штампами, изначально использовались с более мягкими материалами, такими как кожа, бумага или картон, но также нашли применение при резке и формовании металлов, включая алюминий, медь и латунь. Материал стальной полосы, используемый для режущей поверхности, спроектирован так, чтобы соответствовать желаемой форме, а в башмаке штампа вырезается прорезь для удержания материала стальной линейки. Характеристики разрезаемого материала, такие как его толщина и твердость, помогают установить толщину стальной линейки, которая будет использоваться в режущем лезвии.

Вопросы материалов

Кольца Рашида

Изображение предоставлено Wisconsin Stamping

Выбор используемых металлических штамповочных материалов зависит от желаемых свойств готового изделия. Штамповка не ограничивается как производственный процесс только металлами — существует множество металлических материалов для штамповки, которые можно обрабатывать с помощью методов штамповки, таких как бумага, кожа или резина, но металлы, безусловно, используются чаще всего.

Обычно металлы сохраняют свою ковкость и пластичность после штамповки. Те, которые используются для точной штамповки, обычно варьируются от мягкой до средней твердости и имеют низкий коэффициент текучести. Некоторые из обычных металлов и типов металлов, изготовленных штамповкой, включают:

- Драгоценные металлы, такие как серебро, золото и платина

- Черные металлы, особенно сплавы на основе железа, такие как нержавеющая сталь

- Цветные металлы, такие как бронза, латунь и цинк

- Нестандартные сплавы, такие как бериллиевый никель и бериллиевая медь

Черные металлы обычно используются в операциях штамповки, так как их низкое содержание углерода означает, что они являются одним из наименее дорогих доступных вариантов, что приводит к низким затратам на единицу продукции.

При выполнении операций штамповки металла необходимо учитывать несколько важных факторов и конструктивных соображений.

Отделочные операции

Производственные операции после штамповки могут включать удаление заусенцев с штампованного изделия, нарезание резьбы, развертывание и раззенковку. Они позволяют добавлять другие детали к штампованной детали или исправлять дефекты отделки или удалять острые кромки, которые могут повлиять на безопасность.

Они позволяют добавлять другие детали к штампованной детали или исправлять дефекты отделки или удалять острые кромки, которые могут повлиять на безопасность.

Удаление заусенцев включает удаление осколков отрезанного материала, оставшихся на заготовке после завершения операции штамповки. Острые кромки могут потребовать шлифовки для удаления заусенцев или может потребоваться закраина, чтобы получить сглаженную кромку и направить заусенец во внутренний сгиб, где он не вызовет травм и не будет замечен косметически.

Концепции дизайна

Как правило, следует избегать слишком узких выступов в штампованных изделиях, поскольку они могут легче искажаться и влиять на восприятие качества готового изделия.

По возможности конструкции должны основываться на использовании существующих штампов для стандартных форм и изгибов. Необходимость создания специальной матрицы для штамповки увеличит первоначальные затраты на инструменты.

Избегание острых внутренних и внешних углов в конструкциях штампованных изделий может помочь снизить вероятность образования более крупных заусенцев в этих областях и острых краев, для удаления которых требуется вторичная обработка. Кроме того, в острых углах существует большая вероятность концентрации напряжений, что может привести к растрескиванию или последующему выходу из строя детали при длительном использовании.

Кроме того, в острых углах существует большая вероятность концентрации напряжений, что может привести к растрескиванию или последующему выходу из строя детали при длительном использовании.

Габаритные размеры готового изделия будут ограничены доступными размерами листов или заготовок из листового металла, и эти ограничения необходимо учитывать для материала, израсходованного в складках на краях или фланцах, а также для любого дополнительного удаления или использования материала. Очень большие продукты могут быть созданы в несколько этапов и механически соединены друг с другом на втором этапе производственного процесса.

При пробивке учитывайте как направление пробивки, так и размер вырубленного элемента. Как правило, лучше всего делать штамповку в одном направлении, чтобы все острые края, создаваемые пуансоном, находились на одной стороне заготовки. Затем эти края можно скрыть для внешнего вида и убрать из общего доступа рабочих или конечных пользователей продукта, где они могут представлять опасность. Перфорированные элементы должны отражать толщину исходного материала. Общее правило заключается в том, что перфорированные элементы должны быть как минимум в два раза больше толщины материала.

Перфорированные элементы должны отражать толщину исходного материала. Общее правило заключается в том, что перфорированные элементы должны быть как минимум в два раза больше толщины материала.

Для изгибов минимальный радиус изгиба листового металла примерно равен толщине материала. Меньшие изгибы более трудны для достижения и могут привести к точкам концентрации напряжения в готовой детали, что впоследствии может вызвать проблемы с качеством продукта.

При сверлении или пробивке отверстий выполнение этих операций на одном этапе поможет обеспечить их позиционирование, допуски и повторяемость. Как правило, диаметр отверстий не должен быть меньше толщины материала, а минимальное расстояние между отверстиями должно быть не менее чем в два раза больше толщины материала.

Операции по гибке следует выполнять с осознанием риска деформации материала, так как материал на внутренней и внешней поверхностях точки изгиба сжимается и растягивается соответственно. Минимальный радиус изгиба должен быть примерно равен толщине заготовки, опять же во избежание накопления концентрации напряжений. Рекомендуется, чтобы длина фланца в три раза превышала толщину заготовки.

Рекомендуется, чтобы длина фланца в три раза превышала толщину заготовки.

Преимущества и недостатки штамповки

Некоторые из преимуществ штамповки включают более низкую стоимость матрицы, более низкие вторичные затраты и высокий уровень автоматизации по сравнению с другими процессами. Металлические штампы для штамповки, как правило, относительно дешевле в производстве и обслуживании, чем штампы, используемые в других распространенных процессах. Вторичные затраты, такие как очистка и нанесение покрытия, также дешевле, чем аналогичная обработка для других процессов изготовления металла. Штамповочные машины относительно легко автоматизировать, и в них можно использовать высокотехнологичные программы компьютерного управления, которые обеспечивают большую точность, более быстрое производство и более короткие сроки выполнения работ. Высокий уровень автоматизации также снижает стоимость рабочей силы.

Одним из недостатков штамповки является более высокая стоимость прессов. Штампы также должны быть приобретены или созданы, а изготовление штампов для штамповки металла на заказ — более длительный подготовительный процесс. Матрицы также бывает трудно заменить, если дизайн необходимо изменить во время производства.

Штампы также должны быть приобретены или созданы, а изготовление штампов для штамповки металла на заказ — более длительный подготовительный процесс. Матрицы также бывает трудно заменить, если дизайн необходимо изменить во время производства.

Приложения

Штамповка

используется в различных областях, особенно в том, что касается трехмерных рисунков, надписей или других элементов гравировки на поверхности. Такие штампованные изделия обычно производятся для производителей бытовой техники, автомобильных компаний, светотехнической промышленности, телекоммуникационных услуг, военной и оборонной промышленности, аэрокосмической промышленности, производителей медицинского оборудования и компаний, производящих электронику. Скорее всего, у вас дома есть продукт, детали которого изготовлены методом штамповки металла, потому что этот процесс используется во всем, от бытовой техники до автомобилей.

Конкретные продукты и компоненты могут варьироваться от простых штампованных элементов, таких как металлические зажимы, пружины, грузы, шайбы и кронштейны, до более сложных конструкций, таких как те, что используются в основаниях двигателей или фрикционных дисках. Этот процесс используется для производства как деталей для крупного оборудования, так и невероятно детализированных мелких деталей. Штамповка с микроточной точностью позволяет создавать детали диаметром до 0,002 дюйма.

Этот процесс используется для производства как деталей для крупного оборудования, так и невероятно детализированных мелких деталей. Штамповка с микроточной точностью позволяет создавать детали диаметром до 0,002 дюйма.

Электронные штамповки — это электронные компоненты, изготовленные методом штамповки металла. Они используются в самых разных отраслях, от бытовой электроники и бытовой техники до телекоммуникаций и аэрокосмической отрасли. Электронные штамповки доступны для ряда металлов, включая медь, медные сплавы, алюминий и сталь, а также более дорогие металлы, такие как платина и золото. Электронные компоненты, изготовленные методом металлической штамповки, включают клеммы, контакты, выводные рамки, пружины и штифты. Они могут быть созданы из черных или цветных материалов. Металлические штамповки находят широкое применение в компьютерах, электронном оборудовании и медицинских приборах. Из-за особых форм, которые могут быть получены с помощью различных процессов штамповки, многие электронные устройства изготавливаются с помощью этого процесса холодной штамповки.

Резюме

В этой статье представлены сведения об операциях штамповки металлов и машинных прессах. Для получения дополнительной информации о сопутствующих услугах обратитесь к другим нашим руководствам или посетите платформу поиска поставщиков Thomas, чтобы найти потенциальные источники поставок или просмотреть подробную информацию о конкретных продуктах.

Источники:

- https://metalproductsblog.com/2014/03/12/mechanical-vs-hydraulic-punch-presses/

- https://www.thefabricator.com/article/stamping/stamping-101-anatomy-of-a-mechanical-press

- https://www.metalformingmagazine.com

- https://www.sciencedirect.com/topics/engineering/fine-blanking

- https://mindtribe.com/2016/03/the-mindtribe-guide-to-sheet-metal-design/

- http://marii.my/design-considerations-for-metal-stamping/

- https://www.keatsmfg.com/metal-stamping/

- https://www.espemfg.com/blog/blanking-vs-punching/

- https://www.

manortool.com/blog/applications-tips-transferring-tooling/

manortool.com/blog/applications-tips-transferring-tooling/ - https://www.ohiovalleymfg.com/blog/heavy-gauge-stamping/

- https://www.arandatooling.com/what-is-metal-stamping/

- https://www.associatedfastening.com/products-services/metal-stamping.html

- https://www.hudson-technologies.com/blog/metal-stamping-custom-components/

- https://claironmetals.com/a-brief-guide-to-metal-stamping/

- https://www.esict.com/tool-die-making/

- https://www.metalcraftspinning.com/blog/aluminum-vs-steel/

- https://claironmetals.com/a-brief-guide-to-metal-stamping/

- https://www.customrollform.com/blog/types-metal-stamping-dies/

- https://www.associatedfastening.com/alluminum-stamping/

- https://www.tlclam.net/capabilities/annealing/

Другие изделия из металла

- Как предотвратить образование складок во время глубокой вытяжки

- Травмы, характерные для металлообработки

- Основное сырье, используемое при изготовлении металла

- Процессы изготовления нержавеющей стали

- Готовые изделия из нержавеющей стали

- Производство сварных и бесшовных труб из нержавеющей стали

- Металлообработка на токарном станке

- Как глубоко вытянуть латунь

- История металлического прядения

- Алюминиевый профиль в строительстве

- Как работают станки для отделки металла

- Взрывной гидроформинг

- Технология гидроформовки металлов

- Применение ротационной штамповки в профилегибочном производстве

- Пластик против.

с лев. управлением или 320 шт. с прав. управлением

с лев. управлением или 320 шт. с прав. управлением Если таких факторов нельзя избежать, обязательно укажите направление заусенцев в конструкции, чтобы их можно было учесть при штамповке

Если таких факторов нельзя избежать, обязательно укажите направление заусенцев в конструкции, чтобы их можно было учесть при штамповке

manortool.com/blog/applications-tips-transferring-tooling/

manortool.com/blog/applications-tips-transferring-tooling/