Содержание

Листовая штампованная деталь — Большая Энциклопедия Нефти и Газа, статья, страница 1

Cтраница 1

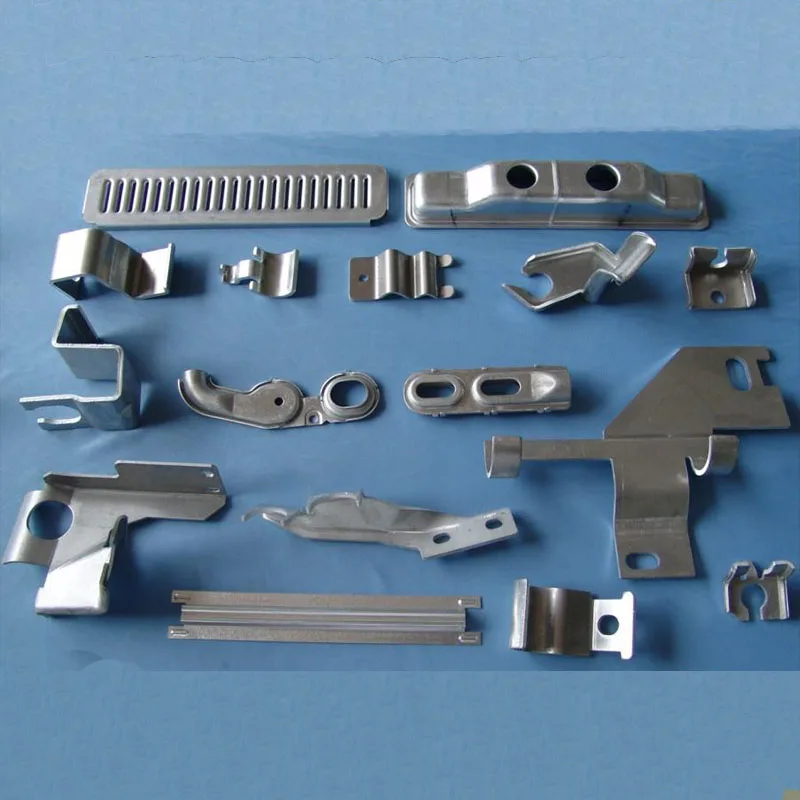

Листовые штампованные детали и изделия отличаются высокой точностью.

[1]

Листовые штампованные детали или изделия отличаются высокой точностью и, как правило, не подвергаются обработке на металлорежущих станках.

[2]

Листовые штампованные детали или изделия отличаются достаточной точностью ( 4 — 3-го класса точности), хорошей взаимозаменяемостью. На металлорежущих станках их обычно не обрабатывают.

[3]

Листовые штампованные детали и изделия изготовляют за одну или несколько операций, выполняемых последовательно.

[4]

Сваривая листовые штампованные детали, создают сложные и ответственные части машин, например штампосварные станины прессов и металлорежущих станков, сложные штампосварные кузова автомобилей, части аппаратов химического производства, речных и морских судов.

[5]

| Способ штамповки-вытяжки [ IMAGE ] Схемы применения полиуретановых свинцом по металлической матрице матриц в гибочных штампах.

[6] |

Точность листовых штампованных деталей зависит от большого количества факторов, являющихся причиной образования особых погрешностей.

[7]

Для придания поверхностям листовых штампованных деталей необходимого вида или качеств их полируют, покрывают слоем различных металлов ( никелируют, хромируют) или окрашивают.

[8]

Эксплуатационно-технические требования к листовым штампованным деталям следующие: 1) полное соответствие конструкции назначению и условиям эксплуатации детали; 2) обеспечение требуемой прочности и жесткости при минимальном расходе металла; 3) обеспечение необходимой точности и взаимозаменяемости; 4) соответствие специальным физическим, химическим или техническим условиям.

[9]

Предусматривается также значительное расширение производства: штампованных поковок, листовых штампованных деталей, стандартных и нормализованных деталей, изготовленных холодной высадкой и холодной объемной штамповкой. Предстоит строительство многих новых специализированных цехов по обработке металлов давлением.

Предстоит строительство многих новых специализированных цехов по обработке металлов давлением.

[10]

В последние годы на отечественных и зарубежных заводах освоены многие новые, прогрессивные методы изготовления листовых штампованных деталей.

[11]

Из прессов, оснащенных автоматическими подающими устройствами, и из прессов-автоматов создают автоматические линии для массового производства разных листовых штампованных деталей.

[12]

Хорошей иллюстрацией является статор вентилятора второй ступени двигателя марки TF-39, представляющий собой весьма сложный сварной узел из листовых и штампованных деталей. Лопатки статора имеют весьма оригинальную конструкцию. Они изготовлены из листового материала, подкрепленного изнутри гофром с применением вакуумной пайки высокопрочным титановым припоем. Лопатки крепятся к корпусу болтами, что облегчает проведение ремонта или замены поврежденных деталей.

[13]

Листовой металл толщиной от 0 15 до 8 мм штампуют в холодном состоянии, а толщиной от 8 до 60 мм — в горячем. Точность листовых штампованных деталей соответствует 3 — 4-му классам.

Точность листовых штампованных деталей соответствует 3 — 4-му классам.

[14]

При контактной сварке ( рис. 26, в) сложенные внахлестку свариваемые детали нагревают проходящим через них электрическим током почти до плавления и сдавливают. Такая сварка может быть точечной, когда свариваемые детали соединяют только в отдельных точках, и роликовой, при которой соединение осуществляют по линии прохода контактных роликов. Точечную и роликовую сварку широко применяют при соединении листовых штампованных деталей.

[15]

Страницы:

1

Штампованные детали из листа | Завод металлообработки «ТДЦ»

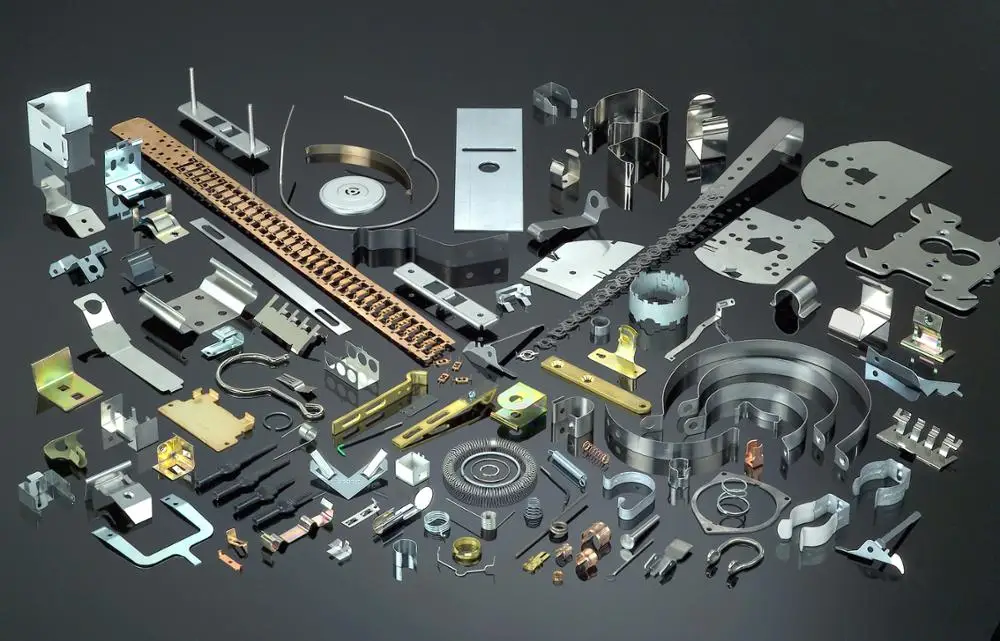

Штампованные детали из листа широко используются в различной сфере, начиная от авиастроения, заканчивая частным использованием. Благодаря штамповке есть возможность получить детали любой конфигурации и размеров. Штамповка – это механическая деформация исходного материала для придания ему необходимой формы. Сегодня мы поговорим о сущности листовой штамповки и изготовлению деталей этим методом, в чем их преимущество, как проходит процесс.

Изготовление штампованных деталей из листа.

Листовая холодная штамповка – это ряд технологических операций, благодаря которым можно изготовить различные детали единичные и серийного производства. Для этого процесса используются металлические листы, толщина которых составляет не более 6 мм.

Существует два вида обработки металла – это холодная и горячая. Изготовление деталей из листа в большинстве случаев происходит методом холодного штампования. Данный вид обработки позволяет достичь абсолютно идентичных друг другу деталей. Детали, изготовленные холодным штампованием, прочные и надежные, имеют долгий срок службы, устойчивы к износу. Используются полученные изделия в различных производствах: машиностроение, гражданское строительство, авиастроение, вагоностроение и частное использование.

К преимуществам изготовления деталей холодным штампованием относят:

— экономичный расход материала;

— достаточно низкая цена на производство;

— возможность получения деталей идентичных размеров;

— быстрое изготовление изделий любой сложности;

— изготовление жестких и прочных изделий;

— высокая производительность;

— изготовление штампованных деталей из листа по чертежам заказчика.

И это далеко не все преимущества, это самые очевидные. Процесс штампования достиг весьма высоких результатов, 20% нашего металлопроизводства сконцентрировано на изготовлении подобных изделий.

Если вам требуются услуги по штампованию деталей из листа, обращайтесь в нашу компанию ТДЦ «Завод металлоизделий». Мы предлагаем своим клиентам качественное изготовление деталей любой сложности. Наш завод имеет многолетний опыт по производству подобных изделий. В своей работе мы использует только европейское оборудование, позволяющее производить деталей любой сложности, конфигурации и отличающиеся высокой прочностью и долговечностью.

Штампованные детали из листа на заказ в Санкт-Петербурге (СПб).

Если вам необходимы надежные детали по вашим чертежам, обращайтесь к нам. Наш завод осуществляет доставку готовой продукции в Санкт-Петербурге, Ленобласти и другие регионы России, мы гарантируем качественное изготовление изделий в оговоренные сроки, быструю доставку, консультацию по всем интересующим вас вопросам, которые касаются ваших чертежей. Но, самое главное, предлагая качественное изготовление на хорошем оборудовании, мы также радуем своих клиентов низкой ценой на штампованные детали из листа.

Но, самое главное, предлагая качественное изготовление на хорошем оборудовании, мы также радуем своих клиентов низкой ценой на штампованные детали из листа.

Обратиться к нам можно так:

— позвонить по телефону +7 (813) 697-32-57;

— отправить заявку на электронную почту уже с чертежами;

— заказать обратный звонок, менеджер сам вам перезвонит.

Что такое штамповка металла? Руководство по процессам, этапам и типам прессов

Штамповка металла — это процесс холодной штамповки, в котором используются штампы и штамповочные прессы для придания листовому металлу различных форм. Куски плоского листового металла, обычно называемые заготовками, подаются в штамповочный пресс для листового металла, который использует инструмент и поверхность штампа для придания металлу новой формы. Производственные предприятия и производители металла, предлагающие услуги штамповки, помещают материал, подлежащий штамповке, между секциями штампа, где с помощью давления материал придается желаемой окончательной форме для продукта или компонента.

Штамповка металла используется для автомобильных деталей.

Изображение предоставлено: DRN Studio/Shutterstock.com

В этой статье описывается процесс и этапы штамповки металла, представлены типы обычно используемых штамповочных прессов, рассматриваются преимущества штамповки по сравнению с другими производственными процессами, а также объясняются различные типы операций штамповки и их применение.

Основные понятия штамповки металлов

Штамповка металла, также называемая штамповкой, представляет собой недорогой высокоскоростной производственный процесс, позволяющий производить большое количество идентичных металлических компонентов. Операции штамповки подходят как для коротких, так и для длинных производственных циклов и могут проводиться вместе с другими операциями по обработке металлов давлением и могут состоять из одного или нескольких из ряда более конкретных процессов или методов, таких как:

- Штамповка

- Заглушка

- Тиснение

- Чеканка

- Гибка

- Отбортовка

Штамповка и вырубка относятся к использованию штампа для резки материала в определенные формы. В операциях пробивки обрезки материала удаляются, когда пуансон входит в матрицу, фактически оставляя отверстие в заготовке. Вырубка, с другой стороны, удаляет заготовку из первичного материала, превращая этот удаленный компонент в желаемую заготовку или заготовку.

В операциях пробивки обрезки материала удаляются, когда пуансон входит в матрицу, фактически оставляя отверстие в заготовке. Вырубка, с другой стороны, удаляет заготовку из первичного материала, превращая этот удаленный компонент в желаемую заготовку или заготовку.

Тиснение — это процесс создания выпуклого или углубленного рисунка на листовом металле путем прижатия необработанной заготовки к штампу, имеющему желаемую форму, или путем пропускания заготовки через роликовый штамп.

Чеканка — это метод гибки, при котором заготовка штампуется, когда ее помещают между штампом и пуансоном или прессом. Это действие приводит к тому, что кончик пуансона проникает в металл, что приводит к точным повторяемым изгибам. Глубокое проникновение также снимает внутренние напряжения в металлической заготовке, что приводит к отсутствию пружинящего эффекта.

Гибка относится к общей технике придания металлу желаемой формы, такой как L-, U- или V-образные профили. Процесс гибки металла приводит к пластической деформации, при которой напряжения выше предела текучести, но ниже предела прочности при растяжении. Изгиб обычно происходит вокруг одной оси.

Изгиб обычно происходит вокруг одной оси.

Отбортовка — это процесс установки развальцовки или фланца на металлическую заготовку с помощью штампов, прессов или специального оборудования для отбортовки.

Машины для штамповки металла могут делать больше, чем просто штамповка; они могут отливать, штамповать, резать и формовать металлические листы. Станки могут быть запрограммированы или иметь компьютерное числовое управление (ЧПУ), чтобы обеспечить высокую точность и повторяемость для каждой штампованной детали. Электроэрозионная обработка (EDM) и программы автоматизированного проектирования (CAD) обеспечивают точность. Доступны различные инструментальные станки для штампов, используемых при штамповке. Прогрессивная, формовочная, компаундная и твердосплавная оснастка удовлетворяет особые потребности в штамповке. Прогрессивные штампы можно использовать для одновременного создания нескольких деталей на одной детали.

Различные типы прессов: Гидравлический штамповочный пресс.

Изображение предоставлено: Romul014/Shutterstock.com

Типы штамповочных операций

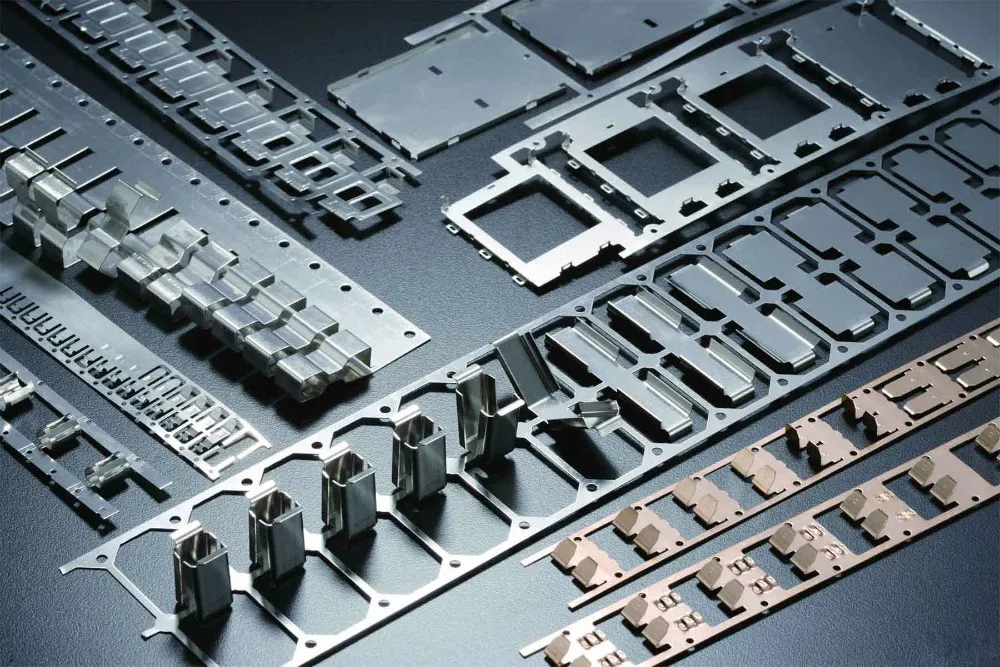

Прогрессивная штамповка

В прогрессивной штамповке используется последовательность штамповочных станций. Рулон металла подается в возвратно-поступательный штамповочный пресс с прогрессивными штампами. Матрица движется вместе с прессом, и когда пресс движется вниз, матрица закрывается, штампуя металл и формируя деталь. Когда пресс движется вверх, металл перемещается горизонтально к следующей станции. Эти движения должны быть точно выровнены, так как деталь все еще соединена с металлической полосой. Конечная станция отделяет только что изготовленную деталь от остального металла. Прогрессивная штамповка идеальна для больших тиражей, потому что штампы служат долгое время, не повреждаясь, а процесс легко воспроизводим. На каждом этапе процесса на металле выполняются различные операции по резке, изгибу или штамповке, что позволяет постепенно достигать желаемой формы и дизайна конечного продукта. Это также более быстрый процесс с ограниченным количеством отходов.

Это также более быстрый процесс с ограниченным количеством отходов.

Штамповка трансферной штамповки

Штамповка с переносом похожа на прогрессивную штамповку, но деталь отделяется от металлического трапа на ранней стадии процесса и перемещается от одной штамповочной станции к другой с помощью другой механической транспортной системы, такой как конвейерная лента. Этот процесс обычно используется для более крупных деталей, которые необходимо перенести на другие прессы.

Штамповка с четырьмя слайдами

Четырёхходовое тиснение также называют многоползунковым или четырёхходовым тиснением. Этот метод лучше всего подходит для создания сложных компонентов с многочисленными изгибами или изгибами. Он использует четыре скользящих инструмента вместо одного вертикального ползуна, чтобы формировать заготовку посредством множественных деформаций. Два ползуна или ползуна ударяют по заготовке горизонтально, чтобы придать ей форму, и штампы не используются. Штамповка с несколькими слайдами также может иметь более четырех движущихся слайдов.

Штамповка с четырьмя слайдами является очень универсальным типом штамповки, так как к каждому слайду можно прикрепить разные инструменты. Он также имеет относительно низкую стоимость и быстрое производство.

Тонкое гашение

Прецизионная вырубка, также известная как вырубка тонких кромок, ценна тем, что обеспечивает высокую точность и гладкие края. Обычно выполняемые на гидравлическом или механическом прессе или их комбинации, операции точной вырубки состоят из трех отдельных движений:

- Зажим заготовки или рабочего материала на месте

- Выполнение операции гашения

- Выброс готовой детали

Прессы для чистовой вырубки работают при более высоких давлениях, чем те, которые используются в обычных штамповочных операциях, поэтому инструменты и оборудование необходимо проектировать с учетом этих более высоких рабочих давлений.

Кромки, изготовленные методом тонкой штамповки, избегают трещин, поскольку они производятся с использованием обычных инструментов, а плоскостность поверхности может превышать плоскостность, получаемую при других методах штамповки. Поскольку это метод холодной экструзии, тонкая вырубка представляет собой одноэтапный процесс, что снижает общие затраты на производство.

Поскольку это метод холодной экструзии, тонкая вырубка представляет собой одноэтапный процесс, что снижает общие затраты на производство.

Типы штамповочных прессов

Три распространенных типа штамповочных прессов включают в себя механические, гидравлические и механические сервоприводы. Обычно прессы связаны с автоматическим податчиком, который пропускает листовой металл через пресс либо в рулонах, либо в виде заготовок.

Механический

Механические прессы используют двигатель, соединенный с механическим маховиком, для передачи и хранения энергии. Их пуансоны могут иметь размер от 5 мм до 500 мм, в зависимости от конкретного пресса. Скорость механического прессования также варьируется, обычно от двадцати до 1500 ударов в минуту, но они, как правило, быстрее, чем гидравлические прессы. Эти прессы бывают самых разных размеров, от двадцати до 6000 тонн. Они хорошо подходят для создания более мелких и простых деталей из рулонов листового металла. Они обычно используются для прогрессивной и трансферной штамповки с большими тиражами.

Гидравлический

Гидравлические прессы используют гидравлическую жидкость под давлением для приложения усилия к материалу. Гидравлические поршни вытесняют жидкость с уровнем силы, пропорциональным диаметру головки поршня, что позволяет лучше контролировать величину давления и более стабильное давление, чем механический пресс. Кроме того, они имеют регулируемый ход и скорость и обычно могут обеспечивать полную мощность в любой точке хода. Эти прессы обычно различаются по размеру от двадцати до 10 000 тонн и предлагают размеры хода от 10 мм до 800 мм.

Гидравлические прессы обычно используются для небольших производственных циклов для создания более сложных и глубоких штамповок, чем механические прессы. Они обеспечивают большую гибкость благодаря регулируемой длине хода и контролируемому давлению.

Механический сервопривод

Механические сервопрессы используют двигатели большой мощности вместо маховиков. Они используются для создания более сложных штамповок с большей скоростью, чем гидравлические прессы. Ход, положение слайда и движение, а также скорость контролируются и программируются. Они приводятся в действие либо системой привода с линковым приводом, либо системой прямого привода. Эти прессы являются самыми дорогими из трех обсуждаемых типов.

Ход, положение слайда и движение, а также скорость контролируются и программируются. Они приводятся в действие либо системой привода с линковым приводом, либо системой прямого привода. Эти прессы являются самыми дорогими из трех обсуждаемых типов.

Типы штампов

Штамповочный пресс с ЧПУ

Изображение предоставлено: DRN Studio/Shutterstock.com

Матрицы, которые используются в операциях штамповки металлов, могут быть охарактеризованы как однопозиционные или многостанционные.

Однопозиционные штампы включают как составные, так и комбинированные штампы. Составные штампы выполняют более одной операции резки в одном прессе, например, в случае нескольких разрезов, необходимых для создания простой шайбы из стали.

Комбинированные штампы — это штампы, в которых как режущие, так и нережущие операции выполняются за один ход пресса. Примером может быть матрица, которая производит разрез, а также фланец для данной металлической заготовки.

Многопозиционные штампы включают в себя как прогрессивные штампы, так и передаточные штампы, в которых операции надрезания, пробивки и резки выполняются последовательно с одного и того же набора штампов.

Стальные линейки, также называемые ножевыми штампами, изначально использовались с более мягкими материалами, такими как кожа, бумага или картон, но также нашли применение при резке и формовании металлов, включая алюминий, медь и латунь. Материал стальной полосы, используемый для режущей поверхности, спроектирован так, чтобы соответствовать желаемой форме, а в башмаке штампа вырезается прорезь для удержания материала стальной линейки. Характеристики разрезаемого материала, такие как его толщина и твердость, помогают установить толщину стальной линейки, которая будет использоваться в режущем лезвии.

Вопросы материалов

Кольца Рашида

Изображение предоставлено Wisconsin Stamping

Выбор используемых металлических штамповочных материалов зависит от желаемых свойств готового изделия. Штамповка не ограничивается как производственный процесс только металлами — существует множество металлических материалов для штамповки, которые можно обрабатывать с помощью методов штамповки, таких как бумага, кожа или резина, но металлы, безусловно, используются чаще всего.

Штамповка не ограничивается как производственный процесс только металлами — существует множество металлических материалов для штамповки, которые можно обрабатывать с помощью методов штамповки, таких как бумага, кожа или резина, но металлы, безусловно, используются чаще всего.

Обычно металлы сохраняют свою ковкость и пластичность после штамповки. Те, которые используются для точной штамповки, обычно варьируются от мягкой до средней твердости и имеют низкий коэффициент текучести. Некоторые из обычных металлов и типов металлов, изготовленных штамповкой, включают:

- Драгоценные металлы, такие как серебро, золото и платина

- Черные металлы, особенно сплавы на основе железа, такие как нержавеющая сталь

- Цветные металлы, такие как бронза, латунь и цинк

- Нестандартные сплавы, такие как бериллиевый никель и бериллиевая медь

Черные металлы обычно используются в операциях штамповки, так как их низкое содержание углерода означает, что они являются одним из наименее дорогих доступных вариантов, что приводит к низким затратам на единицу продукции.

При выполнении операций штамповки металла необходимо учитывать несколько важных факторов и конструктивных соображений.

Отделочные операции

Производственные операции после штамповки могут включать удаление заусенцев с штампованного изделия, нарезание резьбы, развертывание и раззенковку. Они позволяют добавлять другие детали к штампованной детали или исправлять дефекты отделки или удалять острые кромки, которые могут повлиять на безопасность.

Удаление заусенцев включает удаление осколков отрезанного материала, оставшихся на заготовке после завершения операции штамповки. Острые кромки могут потребовать шлифовки для удаления заусенцев или, возможно, потребуется отшлифовать их, чтобы получить сглаженную кромку и направить заусенец во внутренний сгиб, где он не вызовет травм и не будет замечен косметически.

Концепции дизайна

Как правило, в штампованных изделиях следует избегать чрезмерно узких выступов, поскольку они могут легче искажаться и влиять на восприятие качества готового изделия.

По возможности конструкции должны основываться на использовании существующих штампов для стандартных форм и изгибов. Необходимость создания специальной матрицы для штамповки увеличит первоначальные затраты на инструменты.

Избегание острых внутренних и внешних углов в конструкциях штампованных изделий может помочь снизить вероятность образования более крупных заусенцев в этих областях и острых краев, для удаления которых требуется вторичная обработка. Кроме того, в острых углах существует большая вероятность концентрации напряжений, что может привести к растрескиванию или последующему выходу из строя детали при длительном использовании.

Габаритные размеры готового изделия будут ограничены доступными размерами листов или заготовок из листового металла, и эти ограничения необходимо учитывать для материала, израсходованного в складках на краях или фланцах, а также для любого дополнительного удаления или использования материала. Очень большие продукты могут быть созданы в несколько этапов и механически соединены друг с другом на втором этапе производственного процесса.

При выполнении перфорации учитывайте как направление перфорации, так и размер перфорируемого элемента. Как правило, лучше всего делать штамповку в одном направлении, чтобы все острые края, создаваемые пуансоном, находились на одной стороне заготовки. Затем эти края можно скрыть для внешнего вида и убрать из общего доступа рабочих или конечных пользователей продукта, где они могут представлять опасность. Перфорированные элементы должны отражать толщину исходного материала. Общее правило заключается в том, что перфорированные элементы должны быть как минимум в два раза больше толщины материала.

Для изгибов минимальный радиус изгиба листового металла примерно равен толщине материала. Меньшие изгибы более трудны для достижения и могут привести к точкам концентрации напряжения в готовой детали, что впоследствии может вызвать проблемы с качеством продукта.

При сверлении или пробивке отверстий выполнение этих операций на одном этапе поможет обеспечить их позиционирование, допуски и повторяемость. Как правило, диаметр отверстий не должен быть меньше толщины материала, а минимальное расстояние между отверстиями должно быть не менее чем в два раза больше толщины материала.

Как правило, диаметр отверстий не должен быть меньше толщины материала, а минимальное расстояние между отверстиями должно быть не менее чем в два раза больше толщины материала.

Операции по гибке следует выполнять с осознанием риска деформации материала, так как материал на внутренней и внешней поверхностях точки изгиба сжимается и растягивается соответственно. Минимальный радиус изгиба должен быть примерно равен толщине заготовки, опять же во избежание накопления концентрации напряжений. Рекомендуется, чтобы длина фланца в три раза превышала толщину заготовки.

Преимущества и недостатки штамповки

Некоторые из преимуществ штамповки включают более низкую стоимость матрицы, более низкие вторичные затраты и высокий уровень автоматизации по сравнению с другими процессами. Металлические штампы для штамповки, как правило, относительно дешевле в производстве и обслуживании, чем штампы, используемые в других распространенных процессах. Вторичные затраты, такие как очистка и нанесение покрытия, также дешевле, чем аналогичная обработка для других процессов изготовления металла. Штамповочные машины относительно легко автоматизировать, и в них можно использовать высокотехнологичные программы компьютерного управления, которые обеспечивают большую точность, более быстрое производство и более короткие сроки выполнения работ. Высокий уровень автоматизации также снижает стоимость рабочей силы.

Штамповочные машины относительно легко автоматизировать, и в них можно использовать высокотехнологичные программы компьютерного управления, которые обеспечивают большую точность, более быстрое производство и более короткие сроки выполнения работ. Высокий уровень автоматизации также снижает стоимость рабочей силы.

Одним из недостатков штамповки является более высокая стоимость прессов. Штампы также должны быть приобретены или созданы, а изготовление штампов для штамповки металла на заказ — более длительный подготовительный процесс. Матрицы также бывает трудно заменить, если дизайн необходимо изменить во время производства.

Приложения

Штамповка

используется в различных приложениях, особенно в том, что касается трехмерных рисунков, надписей или других элементов гравировки на поверхности. Такие штампованные изделия обычно производятся для производителей бытовой техники, автомобильных компаний, светотехнической промышленности, телекоммуникационных услуг, военной и оборонной промышленности, аэрокосмической промышленности, производителей медицинского оборудования и компаний, производящих электронику. Скорее всего, у вас дома есть продукт, детали которого изготовлены методом штамповки металла, потому что этот процесс используется во всем, от бытовой техники до автомобилей.

Скорее всего, у вас дома есть продукт, детали которого изготовлены методом штамповки металла, потому что этот процесс используется во всем, от бытовой техники до автомобилей.

Конкретные продукты и компоненты могут варьироваться от простых штампованных элементов, таких как металлические зажимы, пружины, грузы, шайбы и кронштейны, до более сложных конструкций, таких как те, что используются в основаниях двигателей или фрикционных дисках. Этот процесс используется для производства как деталей для крупного оборудования, так и невероятно детализированных мелких деталей. Штамповка с микроточной точностью позволяет создавать детали диаметром до 0,002 дюйма.

Электронные штамповки — это электронные компоненты, изготовленные методом штамповки металла. Они используются в самых разных отраслях, от бытовой электроники и бытовой техники до телекоммуникаций и аэрокосмической отрасли. Электронные штамповки доступны для ряда металлов, включая медь, медные сплавы, алюминий и сталь, а также более дорогие металлы, такие как платина и золото. К электронным компонентам, изготовленным методом штамповки металла, относятся клеммы, контакты, выводные рамки, пружины и штифты. Они могут быть созданы из черных или цветных материалов. Металлические штамповки находят широкое применение в компьютерах, электронном оборудовании и медицинских приборах. Из-за особых форм, которые могут быть получены с помощью различных процессов штамповки, многие электронные устройства изготавливаются с помощью этого процесса холодной штамповки.

К электронным компонентам, изготовленным методом штамповки металла, относятся клеммы, контакты, выводные рамки, пружины и штифты. Они могут быть созданы из черных или цветных материалов. Металлические штамповки находят широкое применение в компьютерах, электронном оборудовании и медицинских приборах. Из-за особых форм, которые могут быть получены с помощью различных процессов штамповки, многие электронные устройства изготавливаются с помощью этого процесса холодной штамповки.

Резюме

В этой статье представлены сведения об операциях штамповки металлов и машинных прессах. Для получения дополнительной информации о сопутствующих услугах обратитесь к другим нашим руководствам или посетите платформу поиска поставщиков Thomas, чтобы найти потенциальные источники поставок или просмотреть подробную информацию о конкретных продуктах.

Источники:

- https://metalproductsblog.com/2014/03/12/mechanical-vs-hydraulic-punch-presses/

- https://www.

thefabricator.com/article/stamping/stamping-101-anatomy-of-a-mechanical-press

thefabricator.com/article/stamping/stamping-101-anatomy-of-a-mechanical-press - https://www.metalformingmagazine.com

- https://www.sciencedirect.com/topics/engineering/fine-blanking

- https://mindtribe.com/2016/03/the-mindtribe-guide-to-sheet-metal-design/

- http://marii.my/design-considerations-for-metal-stamping/

- https://www.keatsmfg.com/metal-stamping/

- https://www.espemfg.com/blog/blanking-vs-punching/

- https://www.manortool.com/blog/applications-tips-transferring-tooling/

- https://www.ohiovalleymfg.com/blog/heavy-gauge-stamping/

- https://www.arandatooling.com/what-is-metal-stamping/

- https://www.associatedfastening.com/products-services/metal-stamping.html

- https://www.hudson-technologies.com/blog/metal-stamping-custom-components/

- https://claironmetals.com/a-brief-guide-to-metal-stamping/

- https://www.esict.com/tool-die-making/

- https://www.

metalcraftspinning.com/blog/aluminum-vs-steel/

metalcraftspinning.com/blog/aluminum-vs-steel/ - https://claironmetals.com/a-brief-guide-to-metal-stamping/

- https://www.customrollform.com/blog/types-metal-stamping-dies/

- https://www.associatedfastening.com/aluminum-stamping/

- https://www.tlclam.net/capabilities/annealing/

Другие изделия из металла

- Как предотвратить образование складок во время глубокой вытяжки

- Травмы, характерные для металлообработки

- Основное сырье, используемое при изготовлении металла

- Процессы изготовления нержавеющей стали

- Готовые изделия из нержавеющей стали

- Производство сварных и бесшовных труб из нержавеющей стали

- Металлообработка на токарном станке

- Как глубоко вытянуть латунь

- История металлического прядения

- Алюминиевый профиль в строительстве

- Как работают станки для отделки металла

- Взрывной гидроформинг

- Технология гидроформовки металлов

- Применение ротационной штамповки в профилегибочном производстве

- Пластик против.

Изготовление металла – преимущества и недостатки

Изготовление металла – преимущества и недостатки - Материалы, используемые при профилировании

- Гидроформинг в автомобильной промышленности

- Процесс экструзии алюминия и его применение

- Конструкционные алюминиевые профили

- Наплавка нержавеющей сталью

- Ведущие компании по производству штамповок глубокой вытяжки в США

- О формовке металлов — Краткое руководство

- Обзор процессов изготовления металлов

- Что такое ковка?

- Инструменты и оборудование для ковки металла, а также запасные части

- Металлическая отделка – какие виды отделки существуют?

- Что такое глубокое рисование? Углубленный взгляд на формирование глубокой вытяжки

- Справочник по видам ковки — холодная и горячая ковка

- Что такое прецизионная штамповка? Взгляд на машину для штамповки металла

- Профилегибочная машина и процесс профилирования

- Ведущие компании по производству и обработке металлов в США

Еще от Изготовление и изготовление на заказ

Процесс штамповки листового металла

— Aranda Tooling Комментарии к записи Процесс штамповки листового металла

отключены

Процесс превращения листового металла в полезную деталь или компонент называется штамповкой листового металла. Металл подается в пресс, где штамповочный инструмент, также известный как штамп, создает нужную форму. Матрица вдавливается в металл или проходит сквозь него с огромной силой. Сила, используемая в процессе, измеряется в тоннах.

Металл подается в пресс, где штамповочный инструмент, также известный как штамп, создает нужную форму. Матрица вдавливается в металл или проходит сквозь него с огромной силой. Сила, используемая в процессе, измеряется в тоннах.

За исключением некоторых специализированных процессов, при штамповке листового металла не используется тепло. Вместо этого это делается с помощью техники холодной штамповки. Несмотря на то, что тепло не используется, деталь может выйти горячей из-за трения, которое создается между металлом и штампом под действием силы пресса.

Что такое штамповка листового металла?

Общий процесс штамповки листового металла

В основном штамповка листового металла состоит только из трех компонентов: листового металла, штампа и пресса, но для получения окончательной формы любой отдельной детали может потребоваться несколько шагов. В следующем руководстве объясняется несколько распространенных процессов, которые могут происходить во время штамповки металла.

- Формовка: Формовка описывает процесс преобразования плоского металла в другую форму под действием силы. Это достигается одним из нескольких способов, в зависимости от проектных спецификаций детали. С помощью ряда операций металл может быть преобразован из относительно простой формы в сложную.

- Вырубка: Вырубка является наиболее простой техникой и начинается, когда лист или заготовка подаются в пресс, где штамп вырезает нужную форму. Полученная фигура называется 9.0313 пустой . Заготовка может быть желаемой деталью, также известной как полностью готовая заготовка, или она может продолжаться до следующего этапа формования.

- Чертеж: Чертеж – более сложная операция, с помощью которой формируются сосуды или глубокие впадины. Натяжение используется для осторожного втягивания материала в полость для изменения его формы. Хотя материал может растягиваться во время рисования, техники стараются максимально избегать растяжения, чтобы сохранить материал неповрежденным.

Раковины, кухонное оборудование и маслосборники для транспортных средств обычно изготавливаются с рисунком.

Раковины, кухонное оборудование и маслосборники для транспортных средств обычно изготавливаются с рисунком. - Пробивка: Прошивка почти противоположна вырубке, но вместо сохранения заготовок техники используют материал снаружи пробитой области. В качестве примера подумайте о вырезании печенья из раскатанного круга теста. Во время гашения печенье сохраняется; во время прокалывания, напротив, печенье выбрасывается, и желаемым результатом являются изрешеченные дырками остатки.

Материалы

Хотя практически любой металл, включая золото, можно штамповать, листовой металл является наиболее распространенным. Тип используемого металла зависит от типа необходимой детали и ее желаемых свойств, таких как коррозионная и термостойкость.

Штамповка листового металла позволяет производить детали из следующих материалов:

- Нержавеющая сталь

- Низко- и высокоуглеродистая сталь

- Алюминий

- Титан

- Латунь

- Бронза

- Медь

- Инконель

- Никелевые сплавы

Применение штамповки листового металла

В процессе штамповки листовой металл преобразуется в сложные детали с использованием узкоспециализированных компьютерных программ для черчения и производства. Штамповка листового металла позволяет быстро и эффективно производить высококачественные, упругие, сверхпрочные детали. Результаты настолько точны, что обычно более надежны и последовательны, чем ручная обработка.

Штамповка листового металла позволяет быстро и эффективно производить высококачественные, упругие, сверхпрочные детали. Результаты настолько точны, что обычно более надежны и последовательны, чем ручная обработка.

Компоненты, изготовленные методом штамповки из листового металла, используются в следующих отраслях:

- Автомобилестроение

- Возобновляемая энергия

- Медицинский

- Промышленный

- Аэрокосмическая отрасль

- Оборудование

- Домохозяйство

Этот список ни в коем случае не является исчерпывающим. Существует значительный спрос на штамповку из листового металла, и диапазон отраслей, которые зависят от этого, огромен.

Услуги по штамповке металла

Услуги по прецизионной штамповке металлов

Если в вашей отрасли требуются высокоточные детали высокого калибра, вам нужна штамповочная компания, отвечающая самым строгим стандартам качества. Aranda Tooling, компания, зарегистрированная в соответствии со стандартом ISO 9001:2015, производит прецизионные инструменты для компаний по всему миру с 1975 года.

thefabricator.com/article/stamping/stamping-101-anatomy-of-a-mechanical-press

thefabricator.com/article/stamping/stamping-101-anatomy-of-a-mechanical-press metalcraftspinning.com/blog/aluminum-vs-steel/

metalcraftspinning.com/blog/aluminum-vs-steel/ Изготовление металла – преимущества и недостатки

Изготовление металла – преимущества и недостатки Раковины, кухонное оборудование и маслосборники для транспортных средств обычно изготавливаются с рисунком.

Раковины, кухонное оборудование и маслосборники для транспортных средств обычно изготавливаются с рисунком.