Содержание

Как использовать «Холодную сварку»? | Эксклюзивный представитель ABRO в России на территории ПФО, УФО, СФО и ДВФО

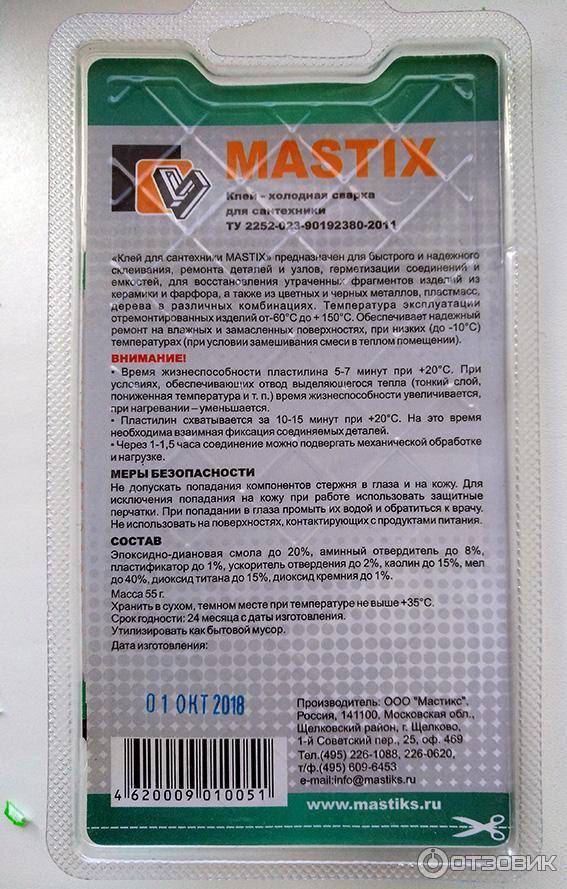

В повседневном обиходе, «Холодной сваркой» принято считать эпоксидный пластилин для склеивания различных материалов, таких как металл, дерево, керамику, стекло, пластик, многое другое…

Применение «сварки» практически безгранично.

Например, благодаря своим высокотемпературным свойствам, ее широко применяют в экстренном авто-ремонте, таких как протекший радиатор, прогоревший глушителей, пробитый корпус аккумулятора или даже поддон картера.

Так же, можно применять в быту практически для любых работ связанных с мебелью и сантехникой.

Сегодня, мы рассмотрим весь технологический процесс использования «Холодной сварки» разобрав его до мельчайших подробностей.

Что понадобится:

Холодная сварка- представляет собой эпоксидный клей-шпаклевку с упрочняющей добавкой стального порошка. Склеивает металл, дерево, керамику, стекло, пластик. Устойчивая к агрессивным средам холодная сварка сохраняет свои свойства до температуры 260°С. Безотходная и проста в применении.

Устойчивая к агрессивным средам холодная сварка сохраняет свои свойства до температуры 260°С. Безотходная и проста в применении.

Электрические свойства:

Объемное удельное сопротивление холодной сварки- 5×1015 oм-см

Электрическая прочность — 400 в/мм 0,1215 м

Физические свойства:

— плотность холодной сварки- 1,9 гр/см3;

— прочность на сжатие — 1176 атм;

— прочность на разрыв — 392 атм;

Сварка увеличивает свой объем при затвердевании, т. е. возникает эффект пробки. Таким образом, возможен ремонт при вытекании жидкости из поврежденного агрегата или даже под водой, поэтому холодная сварка универсальная ABRO незаменима при ремонте любой сантехники, починке катеров и яхт.

После отвердевания холодная сварка допускает обработку на токарном станке, шлифовку, сверление, нарезку резьбы, а также покраску. С помощью холодной сварки ABRO вы легко восстановите отломанную или потерянную деталь

— модуль упругости — 3,9×104 атм;

— прочность на сдвиг — 52 атм;

— максимальная температура — 260°С.70ml.-500x500.jpg)

Состав: металло- и керамикополимерные компаунды на основе эпоксидных смол.

Работа:

1. Упаковка холодной сварки представляет собой герметичный контейнер, позволяющий неоднократно использовать средство.

2. Открываем крышку

3. Аккуратно достаем этикету «АBRO STEEL» она является инструкцией к применению

4. Внимательно знакомимся с инструкцией

5. Очистим и обезжирим поверхность перед применением. Для лучшей адгезии придадим ей шерховатость

6. Достанем брусок сварки

7. Отрежем необходимое количество состава, сделав разрез строго перпендикулярно.

8. Разрезав брусок, мы увидим двойную консистенцию сварки.

9. Хорошо очищаем от упаковки

10. Смочив руки водой, смешиваем составы сварки подобно пластелину, до образования однородного состава

11. Наносим холодную сварку на поверхность, придав ей необходимую форму

12. Затвердевает холодная сварка от 1 часа до 1 суток, в зависимости от толщины, температуры и т. д. После применения, аккуратно запакуйте «Холодную сварку» обратно в упаковку. Таким образом, она прослужит вам еще долго и будет так нужна в самый ответственный момент

Затвердевает холодная сварка от 1 часа до 1 суток, в зависимости от толщины, температуры и т. д. После применения, аккуратно запакуйте «Холодную сварку» обратно в упаковку. Таким образом, она прослужит вам еще долго и будет так нужна в самый ответственный момент

На этом все, здоровья вам и вашей машине! Пока!

Какую температуру выдерживает холодная сварка для металла? Условия эксплуатации, недостатки, стойкость

Холодная сварка применяется во многих случаях при ремонте металлических и неметаллических изделий и деталей. Многие из ремонтируемых с помощью холодной сварки металлических деталей работают при повышенной температуре. Поэтому одной из важных характеристик любой марки является ее максимальная рабочая температура.

Содержание

- 1 Общие условия использования

- 2 Недостатки

- 3 Типы холодной сварки по температуре применения

- 4 Стойкость к действию температуры

Общие условия использования

Характеристики марок холодной сварки, приведенные в их документации, будут выполняться только в том случае, когда соблюдается технология нанесения холодной сварки и основные условия ее применения, которые обычно приведены в инструкции по использованию.

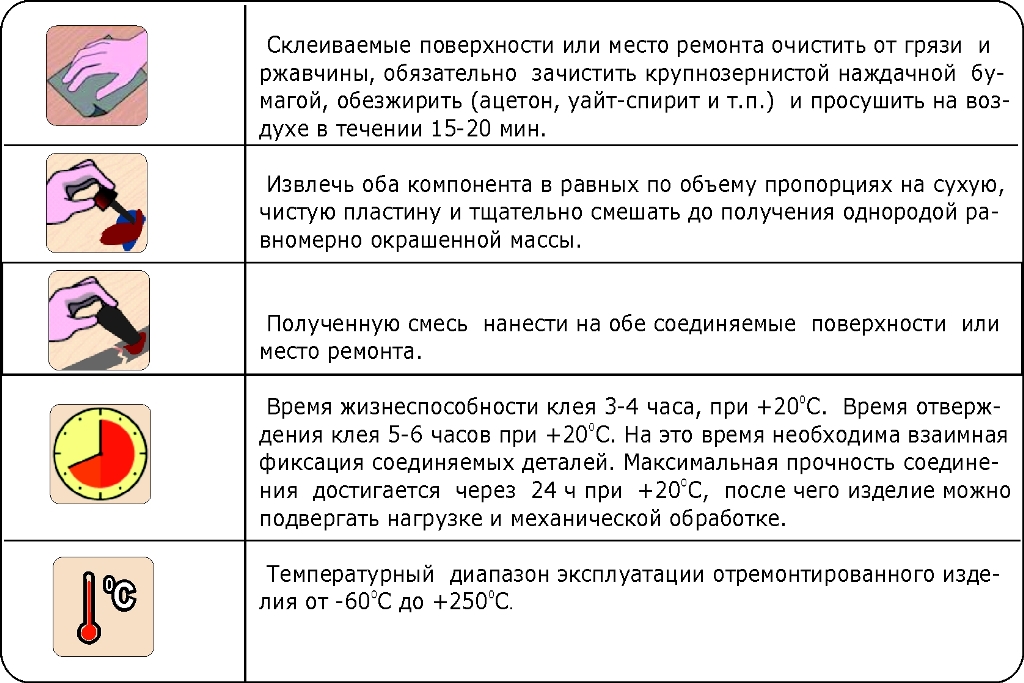

В частности, для соединения двух деталей необходимо:

- зачистить поверхности соединяемых деталей;

- обезжирить поверхности с помощью ацетона или другого растворителя;

- отрезать от двухкомпонентного бруска необходимый для использования кусок;

- размять сварку до получения пластичной массы;

- нанести состав на поверхности и соединить их;

- оставить соединение неподвижным до полного затвердения;

- после полного отвердевания обработать шов наждачной бумагой и окрасить.

При применении холодной сварки надо учитывать, что подготовленная масса начинает быстро отвердевать, поэтому работу с составом необходимо производить очень быстро. Если требуется произвести ремонт в большом объеме, то сварку лучше готовить небольшими частями, так как, в противном случае, она затвердеет и не будет годна к работе.

Для улучшения свойств холодной сварки в ее состав вводят наполнитель. Тип такого наполнителя зависит от того материала, на сварку которого рассчитана данная марка. Например, для сварки стали в качестве наполнителя используется железный порошок, а для сварки алюминия – пудра из алюминия. Поэтому для качественного соединения деталей необходимо подбирать соответствующую марку.

Недостатки

К недостаткам холодной сварки необходимо отнести:

- малая прочность на разрыв, что не позволяет использовать эту сварку в ответственных соединениях;

- неэстетичный вид шва, что требует его последующей обработки;

- невозможность применения в капитальных работах.

Типы холодной сварки по температуре применения

По температуре применения марки холодной сварки можно разделить на два типа – общего назначения и термостойкие.

При ремонте автомобиля часто требуется восстановить структуру металла. Это могут быть трещины, скол, износ из-за трения, раковины. Если восстанавливать металл с помощью обычной сварки, то это потребует демонтажа деталей, наличия сварочного аппарата, соответствующих условий, опыта сварщика. Во многих случаях задачи ремонта решаются с помощью холодной сварки.

Это могут быть трещины, скол, износ из-за трения, раковины. Если восстанавливать металл с помощью обычной сварки, то это потребует демонтажа деталей, наличия сварочного аппарата, соответствующих условий, опыта сварщика. Во многих случаях задачи ремонта решаются с помощью холодной сварки.

Средства холодной сварки общего назначения хотя и являются более универсальными, но они не учитывают температурного режима работы деталей.

В автомобиле существует большое количество систем, работающих при повышенных температурах. Такие температуры присутствуют не только в глушителях и выхлопных коллекторах, но в двигателе, в масляной и охлаждающей системах, системе торможения, а также в некоторых электрических частях автомобиля.

Примерная стоимость холодной термостойкой сварки на Яндекс.маркет

Для рабочих температур свыше + 200 °С в автомобилях рекомендуется применять составы высокотемпературной холодной сварки.

Стойкость к действию температуры

В процессе применения холодной сварки для различных случаев ремонта требуется знание допустимой рабочей температуры этого средства.

Обычные марки сварки имеют максимальную температуру порядка +(260…275) °С. Для специальных случаев промышленность выпускает термостойкую сварку, допустимая температура которой достигает + 900°С и даже +1316 °С.

В таблице приведены максимальные температуры для некоторых видов и особенности их характеристик.

| Марка | Температура, °С | Особенности |

| Permatex (США) | +146 | Стойкая к агрессивной среде |

| ABRO (США) | +260 | Универсальная |

| Hi-gear (США) | +260 | Универсальная |

| Титан (Россия) | +160 | Высокие характеристики |

| Момент (Россия) | +140 | Стойкость к касательной нагрузке |

| Термо (Россия) | +900 | Термостойкая |

| Алмаз (Россия) | +1316 | Термостойкая |

Для увеличения рабочей температуры в состав добавляются различные добавки.

Например, термостойкая сварка «Термо» в своем составе содержит металлосиликатную композицию с повышенной вязкостью. С помощью марки такого состава, армированного стекловолокном, можно устранять дефекты (трещины, сколы) на деталях из стали, чугуна, титана и других жаропрочных сплавов, а также на керамике и теплоизоляционных материалах. Такая сварка может быть использована для ремонта без демонтажа прогоревших глушителей и систем выпуска газа автомобиля. Кроме высокой термостойкости, сварка «Термо» может выдерживать вибрации и механические нагрузки.

Что такое холодная сварка? (Преимущества, недостатки и области применения)

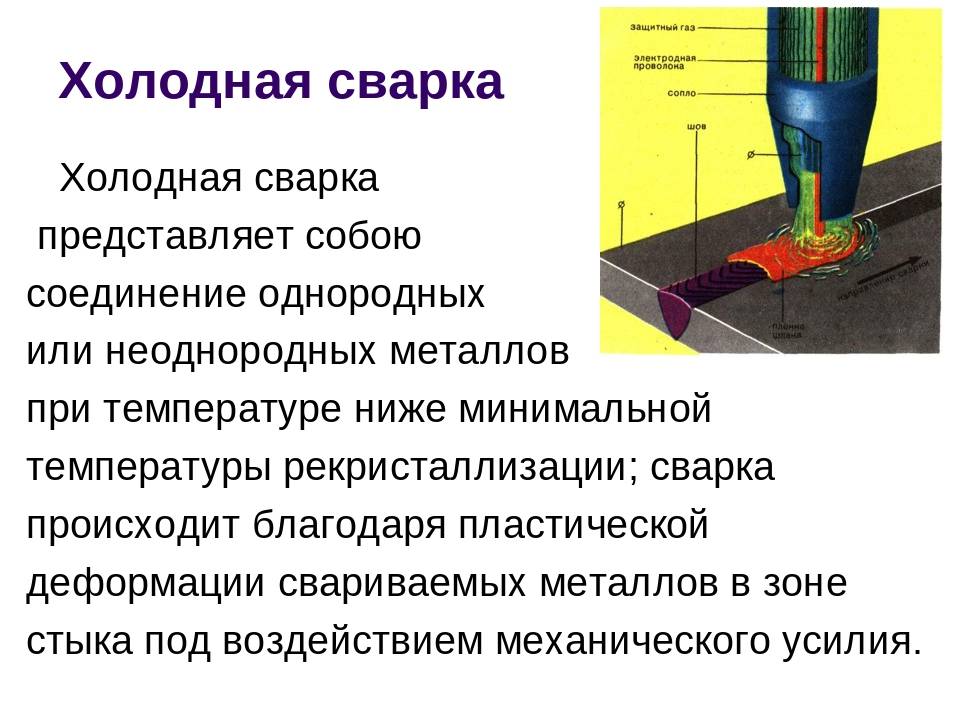

Холодная сварка, или контактная сварка, представляет собой процесс сварки в твердом состоянии, который требует небольшого количества тепла или плавления для соединения двух или более металлов вместе или вообще не требует их. Вместо этого энергия, используемая для создания сварного шва, представлена в виде давления. Во время процесса холодной сварки, в отличие от процессов сварки плавлением, в соединении нет жидкой или расплавленной фазы, что можно наблюдать при других методах, включая дуговую сварку, сварку трением или лазерную сварку.

Вместо этого энергия, используемая для создания сварного шва, представлена в виде давления. Во время процесса холодной сварки, в отличие от процессов сварки плавлением, в соединении нет жидкой или расплавленной фазы, что можно наблюдать при других методах, включая дуговую сварку, сварку трением или лазерную сварку.

Также известный как холодная сварка давлением, этот процесс соединения металлов без нагревания был впервые признан в 1940-х годах, хотя история холодной сварки уходит далеко в прошлое. Широко используемый для соединения проводов, а также для соединения двух металлов в космосе, этот процесс нашел широкое применение в различных отраслях промышленности.

Содержание

Нажмите на ссылки ниже, чтобы перейти к разделу руководства:

- Как это работает?

- История

- Преимущества

- Недостатки

- приложений

- Часто задаваемые вопросы

- Заключение

Прежде чем холодная сварка сможет соединить два или более металлов вместе, необходимо удалить оксидные слои с поверхностей материалов. Большинство металлов (при нормальных условиях) имеют на поверхности оксидный слой, который образует барьер, препятствующий связыванию атомов металла. Как только этот оксидный слой удален, металлы могут быть спрессованы вместе под высоким давлением для создания металлургических связей. Оксидный слой можно удалить проволочной щеткой, обезжириванием или другими химическими или механическими методами.

Большинство металлов (при нормальных условиях) имеют на поверхности оксидный слой, который образует барьер, препятствующий связыванию атомов металла. Как только этот оксидный слой удален, металлы могут быть спрессованы вместе под высоким давлением для создания металлургических связей. Оксидный слой можно удалить проволочной щеткой, обезжириванием или другими химическими или механическими методами.

После очистки металлы можно спрессовывать, но материалы должны быть пластичными и не подвергаться сильному затвердеванию. В результате для холодной сварки часто предпочитают более мягкие металлы.

Процесс холодной сварки вызывал механические проблемы в ранних спутниках и других космических аппаратах, поскольку этот процесс не исключает относительного движения между соединяемыми поверхностями. Это означает, что адгезия, истирание и прилипание могут накладываться друг на друга, так что, например, холодная сварка и истирание могут происходить одновременно. Однако, с положительной стороны, возможность сплавлять металлы без жидкой или расплавленной фазы позволяет астронавтам быстро и эффективно работать вне космического корабля для выполнения любых необходимых ремонтных работ.

Холодная сварка также может выполняться в наномасштабе, при этом демонстрации показывают, что монокристаллические ультратонкие нанопровода из золота (диаметром менее 10 нм) могут быть соединены в течение нескольких секунд посредством механического контакта. Было показано, что результаты почти идеальны, с той же ориентацией кристаллов, электропроводностью и прочностью, что и остальная часть нанопроволоки. Такая высококачественная сварка достигается за счет наноразмерных размеров образца, механической поверхностной диффузии и ориентированных механизмов крепления. Наноразмерная холодная сварка была продемонстрирована для соединения золота с серебром и серебра с серебром.

Объясняя, как работает холодная сварка, Ричард Фейнман отметил в своих «Фейнмановских лекциях», что «причина такого неожиданного поведения заключается в том, что, когда соприкасающиеся атомы все одного и того же типа, атомы не могут «знать ‘, что они находятся в разных кусках меди. Когда есть другие атомы, в оксидах и жирах, а также в более сложных тонких поверхностных слоях загрязняющих веществ между ними, атомы «знают», когда они не находятся на одной и той же части».

Холодная сварка впервые была признана явлением в 1940-х годов, но история методов холодной сварки уходит далеко в прошлое.

Археологи нашли инструменты бронзового века, которые соединялись с помощью холодной сварки, но первый научный эксперимент по этому методу не проводился до 1724 года, когда преподобный Джон Теофил Дезагюлье использовал два свинцовых шарика, чтобы проверить концепцию, скрепив их вместе и скрутив их в в этот момент он заметил, что они слиплись. Дальнейшие испытания показали, что образовавшаяся связь имеет ту же прочность, что и основной металл.

Холодная сварка имеет ряд преимуществ по сравнению с другими методами сварки, в том числе:

1. Без ЗТВ

Холодная сварка не создает зоны термического влияния (ЗТВ), что значительно снижает риск негативных химических или механических изменений в основные материалы соединяются.

2. Прочные, чистые сварные швы

Холодная сварка может обеспечить чистые сварные швы, прочность которых не меньше прочности самого слабого из исходных материалов. Этот процесс сварки не приводит к образованию хрупких интерметаллических соединений в месте соединения.

Этот процесс сварки не приводит к образованию хрупких интерметаллических соединений в месте соединения.

3. Соединение разнородных материалов

Разнородные металлы, которые трудно соединить другими методами, например алюминий и медь, можно соединить с помощью холодной сварки.

4. Сварка алюминия

Холодная сварка показывает свои преимущества не только при соединении меди с алюминием, поскольку этот метод также может использоваться для сварки алюминия серий 2xxx и 7xxx, что невозможно при использовании любого другого метода сварки металлов. .

Несмотря на то, что холодная сварка имеет ряд заметных преимуществ, у этой технологии также есть ограничения. Эти недостатки затрудняют рассмотрение холодной сварки в качестве основного метода соединения в большинстве случаев. Однако, как показано выше, в некоторых случаях холодная сварка все же может быть полезной. К проблемам и задачам холодной сварки относятся:

1. Чистота

Основная проблема с холодной сваркой заключается в том, что материалы должны быть чистыми и не содержать оксидов для получения удовлетворительного сварного шва. Это может быть труднодостижимым, а также дорогим и сложным в управлении в среде с большими объемами производства.

Это может быть труднодостижимым, а также дорогим и сложным в управлении в среде с большими объемами производства.

2. Типы материалов

Существуют ограничения на типы материалов, которые можно сваривать вместе холодной сваркой, поскольку металлы должны быть пластичными и не должны подвергаться процессам жесткой закалки. Кроме того, металлы, содержащие углерод в любой форме, не могут быть соединены с помощью этого метода.

3. Форма материала

Неровности на металлических поверхностях могут затруднить их соединение, даже если были предприняты все остальные шаги. Холодная сварка требует, чтобы материалы имели правильную форму и не имели неровностей на поверхности. Самые прочные холодные сварные швы получаются с плоскими, ровными поверхностями.

При всех проблемах, связанных с этой технологией, холодная сварка имеет целый ряд различных применений в различных отраслях промышленности.

Чаще всего этот метод применяется для сварки проволоки, где тепловая энергия может быть проблемой. Холодная сварка может обеспечить быстрое и прочное соединение проводов и обычно используется с алюминием, латунью 70/30, медью, золотом, никелем, серебром, серебряными сплавами и цинком.

Холодная сварка может обеспечить быстрое и прочное соединение проводов и обычно используется с алюминием, латунью 70/30, медью, золотом, никелем, серебром, серебряными сплавами и цинком.

Холодная сварка также подходит для соединения разнородных металлов, которые в противном случае было бы трудно эффективно сварить. Особенно полезен для соединения меди и алюминия, этот метод также может соединять вместе материалы серий 2xxx и 7xxx.

Холодная сварка, используемая в таких отраслях, как аэрокосмическая и автомобильная, часто используется для создания стыковых или нахлесточных соединений.

Какие металлы можно сваривать холодным способом?

Металл, подлежащий холодной сварке, должен быть пластичным, но этот метод обычно используется для соединения алюминия (включая несвариваемые марки, такие как серия 7XXX), латунных сплавов 70/30, меди, цинка, сплавов серебра и серебра, никеля и золота, особенно в виде проводов.

Холодная сварка также может использоваться для соединения металлов, таких как нержавеющая сталь, под большим давлением.

Металлы, содержащие углерод, не могут подвергаться холодной сварке.

Надежна ли холодная сварка?

Холодная сварка может обеспечить такое же прочное соединение, как и сами основные материалы, если условия правильные. Как было сказано выше, это означает, что металлы должны быть пластичными, очищенными от окислов на поверхности и в идеале правильной формы. Материалы не могут быть сильно закалены или содержать углерод.

Несмотря на эти факторы, холодная сварка позволяет создавать одни из самых прочных швов.

Является ли холодная сварка постоянной?

Холодная сварка позволяет создавать неразъемные сварные швы при определенных условиях. Если все сделано правильно, соединение может быть изменено только с повреждением заготовок. Однако, если холодная сварка не выполняется в правильных условиях, соединения могут выйти из строя.

Холодная сварка — это уникальная технология соединения, позволяющая создавать очень прочные соединения без использования тепла. Он использовался с бронзового века, но по-настоящему стал пониматься с научной точки зрения только в 16 веке.

Он использовался с бронзового века, но по-настоящему стал пониматься с научной точки зрения только в 16 веке.

Несмотря на то, что с холодной сваркой возникают проблемы, при правильном выполнении она может соединять разнородные материалы и даже некоторые «несвариваемые» сорта алюминия. Холодная сварка, обычно используемая для соединения проводов, также находит применение в таких отраслях, как аэрокосмическая и автомобильная.

Соответствующие часто задаваемые вопросы (FAQ)

Pressure Welding Machines Limited — Что такое холодная сварка давлением?

Холодная сварка давлением — это форма сварки в твердой фазе, которая уникальна тем, что выполняется при температуре окружающей среды. (Другие формы сварки в твердой фазе проводятся при повышенных температурах, но хотя эти температуры высоки, материал не расплавляется, а просто становится более пластичным. )

)

Еще в 3000 г. до н.э. египтяне изготовляли железо, выковывая металлическую губку, чтобы спаять раскаленные частицы вместе. Кузнецы также веками ковали кованое железо. Этот вид сварки всегда выполнялся при высоких температурах.

Первый известный в Великобритании пример молотковой сварки при температуре окружающей среды (поэтому настоящая холодная сварка давлением) относится к позднему бронзовому веку, около 700 г. до н.э. В качестве материала использовалось золото, и во время раскопок были найдены золотые шкатулки, изготовленные с помощью этого процесса.

Открытие сварки холодным давлением

Первое научное наблюдение за сваркой холодным давлением было сделано в 1724 году преподобным Дж. И. Дезагюльером. Он продемонстрировал это явление Королевскому обществу, а позже опубликовал подробности в научных журналах того времени. Преподобный Дезагюлье обнаружил, что если взять два свинцовых шарика диаметром около 25 мм каждый, прижать их друг к другу и скрутить, то две части соединятся вместе. Прочность соединения была измерена на безменах, и, хотя результаты были неустойчивыми, были получены хорошие соединения, некоторые из которых были такими же прочными, как исходный материал.

Прочность соединения была измерена на безменах, и, хотя результаты были неустойчивыми, были получены хорошие соединения, некоторые из которых были такими же прочными, как исходный материал.

После открытия, сделанного преподобным Дезагюлье в 18 веке, до Второй мировой войны почти ничего не происходило. Это ускорило разработки, особенно в Германии, где элементы охладителя из легкого сплава для самолетов приваривались давлением, хотя известно, что эта сварка выполнялась при повышенных температурах.

Впервые увиденная холодная сварка давлением может показаться почти волшебным процессом. Люди, не знакомые с этим, часто неохотно принимают метод сварки, который не использует тепло или электричество и какую-либо форму флюса для выполнения соединений. После демонстрации они неизбежно спрашивают: «Как соединяются два куска металла?»

Было несколько объяснений фактического механизма, с помощью которого получается холодная сварка давлением. Например, было высказано предположение, что это происходит в результате перекристаллизации или энергетической гипотезы, но большинство объяснений были либо опровергнуты экспериментально, либо опровергнуты на теоретических основаниях.

Принятая в настоящее время гипотеза, объясняющая возникновение холодной сварки давлением, предполагает, что атомы металлов удерживаются вместе металлической «связью», названной так потому, что она свойственна металлическим веществам. Связь можно описать как «облако» свободных отрицательно заряженных атомов, сформировавшихся в единое целое в результате действия сил притяжения.

Создание сварного шва

Таким образом, если две металлические поверхности соединить с расстоянием всего в несколько ангстрем (в одном сантиметре 300 миллионов ангстрем), может произойти взаимодействие между свободными электронами и ионизированными атомами. Это устранит потенциальный барьер, позволив электронному облаку стать общим. Это, в свою очередь, приводит к соединению и, следовательно, к сварному шву.

Более простой способ объяснить этот довольно удивительный процесс состоит в том, что если две поверхности соединяются вместе, обе из которых являются анатомически чистыми и анатомически плоскими, если рассматривать их в атомном масштабе, то образуется связь, равная связи исходного материала.

Первые применения

Однако на практике склеивание практически невозможно в большинстве условий из-за неровностей поверхности, органических загрязнений поверхности и химических пленок, таких как оксидные пленки.

Для достижения максимальной эффективности сварки любые формы загрязнения должны быть сведены к минимуму, а площадь контакта, площадь сварного шва, должна быть максимально увеличена.

В более ранних применениях стыковой сварки холодным давлением осадка и радиальное смещение границ раздела выполнялись за один этап. У этого метода было несколько недостатков: необходимо было спрямлять соединяемые концы; обе поверхности должны быть свободны от загрязнения; и количество материала, выступающего из захватывающего штампа, было таким, что мог возникнуть изгиб и отсутствие соосности, тем самым нарушая правильное течение металла.

Принцип множественной высадки

Затем появилась система стыковой сварки, разработанная компанией GEC и использующая так называемый «принцип множественной высадки». Когда материал вставляется в матрицу, каждый раз, когда машина активируется, материал захватывается матрицей и подается вперед.

Когда материал вставляется в матрицу, каждый раз, когда машина активируется, материал захватывается матрицей и подается вперед.

Таким образом, две противоположные поверхности растягиваются и увеличиваются по всей площади поверхности, когда они прижимаются друг к другу. Оксид и другие поверхностные примеси вытесняются наружу из сердцевины материала, и происходит соединение. Рекомендуется как минимум четыре осадки, чтобы убедиться, что все примеси выдавлены из интерфейсов.

Преимущества этого вида сварки очевидны на практике. Концы проволоки или стержня не требуют подготовки перед сваркой, а выравнивание двух торцевых концов происходит автоматически, когда материал помещается в матрицу. Нет настройки температуры, которую нужно достичь; нет необходимости устанавливать зазор, так как он встроен в матрицу; и давление пружины не должно быть установлено. Любая из этих вещей, неправильно установленная на аппарате контактной стыковой сварки, приведет к отказу сварки.

Подходящие металлы

Холодная сварка давлением ограничена цветными металлами или, в лучшем случае, мягким железом, не содержащим углерода. Большинство цветных металлов поддаются холодной сварке, и хотя медь и алюминий являются наиболее распространенными, различные сплавы, такие как Aldrey, Triple E, Constantan, латунь 70/30, сплавы цинка, серебра и серебра, никель, золото и многие другие имеют хорошую холодную сварку. свариваемость. Провода с покрытием, включая луженую медь, посеребренные и никелированные провода, можно приваривать друг к другу или к обычной меди.

Большинство цветных металлов поддаются холодной сварке, и хотя медь и алюминий являются наиболее распространенными, различные сплавы, такие как Aldrey, Triple E, Constantan, латунь 70/30, сплавы цинка, серебра и серебра, никель, золото и многие другие имеют хорошую холодную сварку. свариваемость. Провода с покрытием, включая луженую медь, посеребренные и никелированные провода, можно приваривать друг к другу или к обычной меди.

Обычные методы соединения разнородных металлов, таких как медь и алюминий, а именно контактная сварка, сварка трением или пайка пламенем, приведут к быстрому разрушению соединения. Эта реакция в соединении медь/алюминий начинается, как только два металла соединяются вместе.

Проблема создается оксидами и воздушным пространством, которые остаются между границами раздела при этих методах сварки, а не непохожестью самих металлов. Однако при холодной сварке давлением эти оксиды и воздушные пространства вытесняются в процессе сварки, и, поскольку тепло не применяется, происходят только металлургические изменения, которые происходят при температуре окружающей среды.

Холодная сварка давлением обеспечивает наиболее удовлетворительный способ соединения меди с алюминием без образования хрупких интерметаллических соединений. Качество отличное, потому что получается обработанная структура, в отличие от литой структуры, получаемой при сварке плавлением. Также отсутствует околошовная зона с неподходящими свойствами.

Для проверки прочности сварного шва большинство людей полагаются на прибор для испытаний на растяжение. В качестве альтернативы вы можете сделать тест на изгиб в обратном направлении. Однако самым строгим испытанием является прохождение сварного шва через несколько штампов на проволочно-волочильном станке.

Роль штампов

Матрицы играют важную роль в процессе холодной стыковой сварки. Во-первых, они должны прочно сжимать материал, поэтому внутреннюю часть полости либо протравливают электрическим карандашом, либо, если матрица предназначена для сварки больших кусков алюминия, перед матрицей в полости наносят метки захвата. подвергается термической обработке.

подвергается термической обработке.

Зазор между двумя гранями или носиками матрицы также чрезвычайно важен. Если он будет слишком большим, материал просто рухнет или согнется. Этот размер учитывается при производстве и не может быть изменен.

Наконец, имеется смещение носиков штампа, из-за чего сварной шов выглядит неровно по окружности материала. Цель смещения состоит в том, чтобы разбить заусенец на две половины, чтобы их можно было легко удалить: в противном случае заусенец, скорее всего, останется в виде незакрепленного кольца вокруг материала, и его придется отрезать. Носки матрицы также должны быть достаточно острыми, чтобы фактически срезать заусенец вокруг сварного шва, опять же, чтобы можно было легко удалить весь заусенец.

Твердость и состояние штампа также очень важны. На заре холодной сварки поломка штампа была очень распространенным явлением, и долгое время после того, как была разработана машина для сварки медного стержня диаметром 8 мм, существовали проблемы с удержанием необходимых усилий в штампе такого размера.

PWM уже более 30 лет производит штампы в соответствии с чрезвычайно высокими стандартами и допусками. По мере совершенствования технологии изготовления проволоки росла и потребность в точности. Текущая программа исследований и разработок PWM позволила ей производить матрицы, способные соединять очень тонкую проволоку. PWM была первой компанией за пределами США, разработавшей матрицу, которую можно было использовать в обычных машинах для холодной сварки для соединения проволоки диаметром от 0,08 мм (0,003145 дюйма). Стандартные отраслевые матрицы теперь могут быть изготовлены для проволоки диаметром от 0,08 (0,003145 дюйма) до 6,50 мм (0,256 дюйма). Матрицы также могут быть изготовлены для круглых или профильных проволок и стержней в соответствии со спецификациями заказчика.

Матрицы PWM также могут быть изготовлены для различных профилей, если профиль позволяет сделать матрицу из двух половин, что необходимо для удаления свариваемой проволоки, а площадь поперечного сечения находится в пределах допустимой машина.