Содержание

Сопло для пескоструйного аппарата: особенности выбора и изготовления

- Сущность пескоструйной обработки

- Конструктивные особенности сопла для пескоструйного аппарата

- Как правильно выбрать сопло для пескоструйной обработки

Сопло, которое используется для оснащения пескоструйного аппарата, является важнейшим элементом конструкции такого устройства. Только правильно подобранное сопло позволит вам наиболее эффективно использовать пескоструйный аппарат по его прямому назначению: для очистки различных поверхностей от загрязнений, старых покрытий, следов коррозии, их обезжиривания и подготовке к дальнейшей обработке.

Для каждого применения можно подобрать сопло определенного диаметра, в зависимости от фракции используемого песка

Задачи, которые решает сопло пескоструйное, заключаются в сжатии и разгоне до требуемой скорости смеси, состоящей из воздуха и абразивного материала, а также в формировании рабочего пятна и его насыщении абразивом, воздействующим на поверхность обрабатываемого изделия. В зависимости от размеров поверхности, которую необходимо подвергнуть пескоструйной обработке, в соплах могут быть выполнены отверстия различных типов. Так, для обработки узких поверхностей применяют сопла с одинаковым диаметром по всей длине, а для очистки поверхностей большой площади используют изделия, отверстия в которых имеют больший диаметр на входе и выходе (тип «Вентури», разработанный в середине прошлого века).

В зависимости от размеров поверхности, которую необходимо подвергнуть пескоструйной обработке, в соплах могут быть выполнены отверстия различных типов. Так, для обработки узких поверхностей применяют сопла с одинаковым диаметром по всей длине, а для очистки поверхностей большой площади используют изделия, отверстия в которых имеют больший диаметр на входе и выходе (тип «Вентури», разработанный в середине прошлого века).

Сущность пескоструйной обработки

Пескоструйная обработка предполагает воздействие на различные поверхности абразивным материалом. В качестве последнего используются песок, дробь, карбид кремния, мелкие шарики из стекла и т.д.

Пескоструйная обработка – это механическое воздействие на поверхность мелких твердых частиц

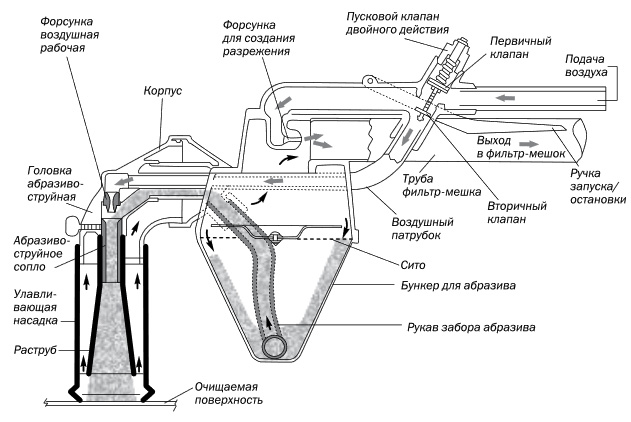

Перед началом обработки абразив помещают в герметичный бункер. По основному шлангу аппарата под большим давлением подается воздух, поступающий от отдельного компрессора. Проходя мимо отверстия заборного рукава, поток воздуха создает в нем вакуум, что и способствует всасыванию в основной шланг абразива. Уже смешанный с абразивом воздух поступает к пистолету, основным элементом которого является сопло пескоструйное, через которое абразивная смесь подается на обрабатываемую поверхность.

Уже смешанный с абразивом воздух поступает к пистолету, основным элементом которого является сопло пескоструйное, через которое абразивная смесь подается на обрабатываемую поверхность.

Схема участка пескоструйной обработки

Как уже говорилось выше, для выполнения пескоструйной обработки могут использоваться различные типы абразивных материалов. Выбор здесь зависит от типа поверхности, которую необходимо очистить. Так, обработка с использованием песка эффективна в тех случаях, когда необходимо удалить слой старой краски с бетонной поверхности, очистить кирпичные стены от остатков цемента, подготовить металлические детали к дальнейшей покраске. Такие абразивы, как пластик или пшеничный крахмал, успешно применяют в судостроительной, автомобильной и авиастроительной отраслях, с их помощью эффективно удаляют старые покрытия с композиционных материалов.

Конструктивные особенности сопла для пескоструйного аппарата

Основными параметрами сопла, устанавливаемого на пескоструйный аппарат, являются:

- диаметр и тип отверстия;

- длина;

- материал изготовления.

Абразивоструйные сопла различных конфигураций

Диаметр отверстия в сопле, которое фиксируется на пескоструйном аппарате посредством специального соплодержателя, выбирается в зависимости от того, какой производительностью должно обладать устройство. Производительность любого пескоструйного аппарата – как серийного, так и сделанного своими руками – зависит от мощности струи или объема воздуха, который в состоянии пропускать сопло в единицу времени.

Мощность струи, которую формирует сопло, прямо пропорциональна объему воздуха, который проходит через него в единицу времени. Соответственно, чтобы увеличить мощность пескоструйного аппарата, необходимо сделать в его сопле отверстие большего диаметра. Например, можно оценить мощность сопел, отверстия в которых имеют разные диаметры. Если сопло, диаметр которого соответствует 6 мм (1/4 дюйма), имеет мощность, равную 100%, то изделия с отверстиями больших диаметров будут отличаться следующей величиной данного параметра:

- 8 мм (5/16 дюйма) – 157%;

- 9,5 мм (3/8 дюйма) – 220%;

- 11 мм (7/16 дюйма) – 320%;

- 12,5 мм (1/2 дюйма) – 400%.

Чтобы еще лучше ориентироваться в мощности сопла с тем или иным диаметром внутреннего отверстия, можно принять во внимание, что изделия, диаметр в которых составляет 6 мм (1/4 дюйма), способны обеспечить среднюю мощность струи, равную 30 м3/час.

Таблица позволяет примерно оценить влияние диаметра сопла и давления воздуха на производительность и расход абразива

Если вы не собираетесь изготавливать сопло для аппарата пескоструйной обработки своими руками, то следует иметь в виду, что изделия, выпускаемые серийно, имеют стандартные диаметры отверстий, равные 6, 8, 10 и 12 мм.

На выбор такого параметра сопла, как его длина, оказывает влияние степень загрязненности очищаемой поверхности. Для пескоструйной обработки поверхностей, которые имеют незначительные загрязнения, выбираются более короткие сопла (7–8 см). Если же необходимо обработать поверхность, на которой имеются сложные загрязнения, длина сопла должна быть значительной (до 23 см). Более короткие сопла, устанавливаемые в стандартный соплодержатель, используются и в тех случаях, когда обработке требуется подвергнуть труднодоступные места.

Более короткие сопла, устанавливаемые в стандартный соплодержатель, используются и в тех случаях, когда обработке требуется подвергнуть труднодоступные места.

Сопла, диаметр которых не изменяется по всей их длине, позволяют обеспечить скорость выхода абразивного материала 320 км/час, при этом давление смеси из воздуха и абразива, поступающей из такого сопла, составляет 6 атм. Сопла с каналом «Вентури» формируют струю абразивной смеси, скорость движения которой может доходить до 720 км/час. Понятно, что сопла с внутренними отверстиями такого типа повышают эффективность пескоструйной обработки.

Очевидно, что площадь потока у сопла типа VENTURI значительно больше, чем у обычного прямолинейного

Использование сопел с внутренними отверстиями, выполненными по типу «Вентури», позволяет предприятиям и специализированным компаниям не только увеличить производительность своего труда, но и значительно повысить качество выполняемой обработки. Что важно, применение изделий с такими каналами не требует приобретения специальных абразивов и не приводит к увеличению расхода сжатого воздуха.

Если сопла с отверстиями обычного типа для пескоструйных аппаратов можно сделать своими руками (хотя это и сложно), то изделия с каналом «Вентури» качественно изготовить в домашних условиях, не располагая специальным оборудованием, практически невозможно.

Устройство сопла пескоструйного с каналом Вентури: d — внутренний диаметр; D — заходной диаметр; Т — присоединительная резьба; L — длина сопла

Для изготовления сопел, в том числе и своими руками, могут быть использованы различные материалы, от выбора которых зависит долговечность изделия. Так, в зависимости от материала изготовления сопла для аппаратов пескоструйной обработки обладают следующей долговечностью:

- керамические изделия, которые в домашних условиях делают из обычных свечей зажигания, – 1–2 часа;

- сопла из чугуна – 6–8 часов;

- изделия, для производства которых был использован карбид вольфрама, – 300 часов;

- сопла, изготовленные из карбида бора, – 750–1000 часов.

Если в качестве абразивного материала в пескоструйном аппарате используется не песок, а стальная дробь, то долговечность сопел любого типа увеличивается в 2–2,5 раза.

Как правильно выбрать сопло для пескоструйной обработки

Выбирая сопло для своего пескоструйного аппарата, учитывайте тот факт, что самые недорогие изделия являются и самыми недолговечными. Такие сопла в итоге обойдутся вам дороже качественной продукции, особенно если вам предстоит выполнить большой объем работ.

Пескоструйные износостойкие сопла из карбида вольфрама

Для бытовых целей подходят сопла из чугуна и керамики. Многие домашние умельцы даже самостоятельно изготавливают керамические сопла, используя для этого отработанные свечи зажигания. Для того чтобы из такой свечи сделать сопло, достаточно удалить из ее керамической оболочки металлический электрод.

Используя для пескоструйного аппарата чугунные и керамические сопла, следует иметь в виду, что из-за своего ускоренного износа они увеличивают расход как воздуха, так и абразива, поэтому их не рекомендуется применять при выполнении масштабных работ. Дорогостоящие сопла из карбида бора и карбида вольфрама отличаются не только высочайшей долговечностью, но также и тем, что их можно использовать практически с любым абразивным материалом, за исключением карборунда и окиси алюминия. Этим, собственно, и объясняется достаточно высокая стоимость таких сопел для пескоструйного аппарата, которые способны прослужить очень долго, не теряя своих характеристик, не увеличивая расход абразивного материала и воздуха.

Дорогостоящие сопла из карбида бора и карбида вольфрама отличаются не только высочайшей долговечностью, но также и тем, что их можно использовать практически с любым абразивным материалом, за исключением карборунда и окиси алюминия. Этим, собственно, и объясняется достаточно высокая стоимость таких сопел для пескоструйного аппарата, которые способны прослужить очень долго, не теряя своих характеристик, не увеличивая расход абразивного материала и воздуха.

Применение таких изделий целесообразно во всех ситуациях, когда требуется выполнить большой объем работ по очистке различных поверхностей.

Сопла для пескоструйного аппарата — CONTRACOR

Нынешние технологии отделочных работ и строительства просто не мыслимы без применения современного оборудования. В том числе аппаратов очистки поверхностей потоком сжатого воздуха с вкраплением крупиц абразивных материалов (песка, стеклянных шариков, дроби и даже карбида кремния). Примерно тем же способом производится окраска стен.

В том числе аппаратов очистки поверхностей потоком сжатого воздуха с вкраплением крупиц абразивных материалов (песка, стеклянных шариков, дроби и даже карбида кремния). Примерно тем же способом производится окраска стен.

Что такое сопла пескоструйного аппарата?

Из уроков физики известно, что скорость потока газа или жидкости под одним и тем же давлением, зависит от площади его сечения. Чем оно меньше, тем больше скорость. В зависимости от формы сечения можно получать потоки с различными характеристиками, в т.ч. и устойчивости. Сопло пескоструйного аппарата использует именно этот принцип. Суженное к верху оно обеспечивает большее давление потока на обрабатываемую поверхность. С другой стороны, для увеличения общей мощности пескоструйного аппарата сопло должно быть достаточно широким. Для работы с материалами, имеющими различные свойства, форму и размеры используются сопла специфической конструкции.

Разновидности сопел

Для разных целей применяются сопла с различными значениями:

• Диаметра и формы отверстия.

• Длины сопла.

• Материала, из которого оно изготовлено.

Степень загрязнения обрабатываемой поверхности напрямую влияет на выбор длины насадки. Если поверхность очень грязная, то длина выбирается большей. В обратном случае или в ситуации, когда обрабатывается труднодоступное место – меньшей.

Сопла типа «Вентури» с широким конусообразным раструбом с обоих концов, позволяют добиться очень высокой производительности при скорости потока до семисот с лишним метров в секунду. Правда конфигурация раструба не позволяет задействовать их во всех случаях.

Сопла производятся из разных материалов. Наиболее надежные из них изготавливают из чрезвычайно прочных сплавов карбида вольфрама и карбида бора. Они сгодятся для мощных пескоструйных аппаратов, но и стоят не дешево. На рынке можно встретить устройства и попроще, – сделанные из керамики чугуна. Ассортимент изделий «ТД СИЛОВЫЕ МАШИНЫ» включает все эти разновидности.

Наше предложение

Главное наше преимущество в том, что у нас всегда имеются в наличии вам необходимые сопла. Под любые задачи пескоструйки. Обладая превосходным качеством продукции Контракор, они имеют разумную цену, которую вы вряд ли встретите где-либо еще на рынке. Сопла, разработанные и сконструированные высочейщеми специалистами в сфере промышленных технологий. Сопла популярной марки — Contracor с техническим брендом, представлены в большом разнообразии у нас на сайте. Который постоянно обновляется. Работать с нами очень просто и удобно. Просто, потому что — мы знаем, что мы продаем. Удобно, потому что — все необходимое для пескоструйки, у нас на складе. Консультации экспертов и быстрая доставка заказа покупателю – обычная наша практика.

Под любые задачи пескоструйки. Обладая превосходным качеством продукции Контракор, они имеют разумную цену, которую вы вряд ли встретите где-либо еще на рынке. Сопла, разработанные и сконструированные высочейщеми специалистами в сфере промышленных технологий. Сопла популярной марки — Contracor с техническим брендом, представлены в большом разнообразии у нас на сайте. Который постоянно обновляется. Работать с нами очень просто и удобно. Просто, потому что — мы знаем, что мы продаем. Удобно, потому что — все необходимое для пескоструйки, у нас на складе. Консультации экспертов и быстрая доставка заказа покупателю – обычная наша практика.

P.S. Настоятельно рекомендуем, прежде чем, определиться с выбором сопел для вашего аппарата, почитайте следующее: пескоструйная система.

Принадлежности и детали для пескоструйной обработки | Индианаполис, Индиана

От Не нашли нужную деталь? |

ПОКУПКА ОНЛАЙН ИЛИ ЗВОНИТЕ

800-800-0665

ДЛЯ ПОГОВОРЕНИЯ С АГЕНТОМ ПО ОБСЛУЖИВАНИЮ

Часы работы: Пн — Пт 8:00 — 17:00 EST

| Поиск запчастей и оборудования |

ДЛИННЫЙ ВЕНТУРИ — ВХОД 1 ДЮЙМ |

ДЛИННЫЙ ВЕНТУРИ — ВХОД 1-1/4″ |

ДЛИННЫЙ ВЕНТУРИ — ВХОД 1-1/4″ — БОЛЬШОЙ ПИСТОЛЕТ (TM) |

СРЕДНИЙ ВЕНТУРИ |

КОРОТКИЙ ВЕНТУРИ |

ДВОЙНОЙ ВЕНТУРИ |

ПРЯМОЕ ОТВЕРСТИЕ |

ПОДАЧА ВОЗДУХА |

ПОДАЧА ВОДЫ |

ФОРСУНКИ ВЕНТИЛЯТОРА |

УГЛОВЫЕ ФОРСУНКИ |

КОНУСНАЯ ФОРМА |

БАНАН |

ФОРСУНКИ ШАЙБЫ |

TYPHOON™ (ВРАЩАЮЩИЙСЯ ИНСТРУМЕНТ) |

БЛАСТЕР ДЛЯ БОЛЬШИХ ТРУБ |

МАЛЕНЬКАЯ ТРУБНАЯ СТРУБКА |

SLIMJIM™SR. |

SLIMJIM™ JR. ВЗРЫВНАЯ ПАЛОЧКА |

Присоединяйтесь к списку рассылки IDS

|

Как выбрать правильную струйную насадку

Выбор струйной насадки

При выборе насадки необходимо соблюдать баланс, и он начинается с вашего воздушного компрессора . Как только вы поймете, как размер вашего компрессора влияет на производственные возможности, вы захотите обратить внимание на размер сопла . Выберите насадку со слишком маленьким диаметром отверстия, и вы оставите на столе некоторую мощность струйной обработки. Слишком большое отверстие, и вам не хватит давления для продуктивного взрыва.

Как только вы поймете, как размер вашего компрессора влияет на производственные возможности, вы захотите обратить внимание на размер сопла . Выберите насадку со слишком маленьким диаметром отверстия, и вы оставите на столе некоторую мощность струйной обработки. Слишком большое отверстие, и вам не хватит давления для продуктивного взрыва.

Далее идет форма сопла . Двумя основными формами сопла являются с прямым каналом и Вентури с различными размерами и конфигурацией. И, наконец, вам следует рассмотреть материал из которого изготовлено сопло. Точнее, материал, из которого изготовлена облицовка внутри канала ствола. Тремя основными факторами при выборе идеального материала отверстия сопла являются долговечность, ударопрочность и цена.

Воздушный компрессор

Правильный выбор сопла может существенно повлиять на рентабельность как малых, так и крупных взрывных работ, и он начинается с вашего воздушного компрессора.

Ротационный компрессор

- Всасывает более 185 кубических футов воздуха в минуту при атмосферном давлении

- Сжимает воздух в меньший объем под высоким давлением

- Форсунка сжимает воздух до еще меньшего объема (внутренний диаметр 3/8–3/4 дюйма) при очень высоком давлении

Чем больший объем воздуха вы можете сжать в минуту, тем выше давление, производимое на сопле. Это повышает производительность двумя способами:

- Высокое давление увеличивает скорость абразивных частиц, обеспечивая большую кинетическую энергию при ударе, создавая более глубокий рисунок якоря. Это позволяет использовать более мелкий абразив, который производит больше ударов на единицу объема.

- Большее количество воздуха позволяет использовать сопло большего диаметра, что позволяет наносить больше абразива на цель.

Если предположить, что производительность воздушного компрессора не безгранична, вам необходимо выбрать насадку с отверстием достаточно маленький, чтобы поддерживать продуктивное давление воздуха при любом объеме, который может обеспечить ваш компрессор.

Размер сопла

Для пароабразивной очистки наиболее часто используемые размеры отверстий сопла варьируются от 3/8 дюйма внутреннего диаметра до 3/4 дюйма, увеличиваясь с шагом 1/16 дюйма. Сопло 3/8 дюйма достаточно сужено для обеспечения эффективного давление струи с компрессором 185 CFM. Форсунки диаметром 1/2 дюйма достаточно для создания эффективного давления струи с помощью компрессора мощностью 375 кубических футов в минуту.

Важно отметить, что когда вы удваиваете диаметр отверстия, вы увеличиваете в четыре раза размер отверстия и объем воздуха и абразива, который может пройти через сопло.

Чтобы найти сопло с оптимальной производительностью, определите, какое давление в сопле (PSI) необходимо поддерживать для продуктивной струйной очистки, и какой объем воздуха может подавать имеющийся у вас компрессор в минуту (куб. фут/мин), а затем обратитесь к следующей таблице, чтобы найти отверстие сопла размер, соответствующий этим параметрам.

Объемная производительность (куб. фут/мин), необходимая для давления, по патрубку

Имейте в виду, что ваш компрессор будет создавать меньшее давление на сопле, чем указано в таблице, в зависимости от состояния и конфигурации вашего оборудования.

| Диаметр отверстия | Давление сопла |

Минимум CFM Обязательно | ||||||||

Размер сопла

| дюйма | мм | 50 | 60 | 70 | 80 | 90 | 100 | 125 | |

| #6 | 3/8″ | 9,5 | 110 | 124 | 145 | 160 | 175 | 200 | 275 | |

| #7 | 7/16″ | 11 | 150 | 170 | 200 | 215 | 240 | 255 | 315 | |

| #8 | 1/2 дюйма | 12,7 | 200 | 225 | 250 | 275 | 300 | 340 | 430 | |

| #9 | 5/8″ | 16 | 300 | 350 | 400 | 450 | 500 | 550 | 700 | |

| #10 | 3/4″ | 19 | 430 | 500 | 575 | 650 | 700 | 800 | 1100 | |

Абразивы со временем влияют на давление струи

Форсунки изнашиваются. Абразив, проходящий через сопло, изнашивает футеровку, увеличивая отверстие. Изношенному соплу требуется больший объем в минуту для поддержания целевого давления.

Абразив, проходящий через сопло, изнашивает футеровку, увеличивая отверстие. Изношенному соплу требуется больший объем в минуту для поддержания целевого давления.

Например, если вы купили сопло № 8 (1/2 дюйма), чтобы получить 100 фунтов на квадратный дюйм с вашим компрессором 375 куб. /8″), вам повезет, если вы будете поддерживать давление 65 PSI, используя тот же компрессор (на #9компрессор 375 CFM падает между 350 и 400 CFM, поэтому вы можете поддерживать только 65 фунтов на квадратный дюйм), потому что объем воздуха, проходящий через увеличенное отверстие, будет недостаточным для поддержания давления.

Однако, если вы приобрели #7 (7/16″), все еще используя компрессор 375 и рассчитанный на 100 PSI, после того, как он износится до следующего размера (#8 – 1/2″), вы бы по-прежнему можно достичь давления 100 фунтов/кв. будет меньше, чем может обеспечить ваш компрессор.0008

Давление между компрессором и соплом может значительно падать, до одного фунта на квадратный дюйм на 50 футов шланга (внутренний диаметр 1 дюйм). Кроме того, давление будет падать с каждым изгибом шланга или изменением направления: лучше всего использовать самую короткую и прямую конфигурацию шланга. Кроме того, если в шланге есть плохо подогнанные муфты или утечки, падение давления может быть полным.

Кроме того, давление будет падать с каждым изгибом шланга или изменением направления: лучше всего использовать самую короткую и прямую конфигурацию шланга. Кроме того, если в шланге есть плохо подогнанные муфты или утечки, падение давления может быть полным.

Размер отверстия сопла влияет не только на объем и давление, но и на размер струи. При каждом увеличении размера сопла ожидайте до 10% увеличения размера вашей схемы струйной очистки. Но форма сопла, а не размер отверстия, больше всего влияет на размер вашей струи.

Форма сопла

Форсунки

бывают двух основных форм: с прямым каналом и Вентури с несколькими вариантами форсунок Вентури.

Прямое отверстие

Когда сжатый воздух входит в сужающийся (левый) конец прямоточного сопла, он ускоряется, ускоряя взвешенные в потоке абразивные частицы. Частицы выходят из сопла плотным потоком и при ударе производят узкую, концентрированную струю.

Лонг Вентури

Схема взрыва: 3 дюйма на расстоянии 18 дюймов

Производительность: 4,5/5

Форсунки Вентури имеют сужающийся вход и расходящийся выход. Эта форма предназначена для создания эффекта значительного ускорения воздушного потока и частиц, но это не эффект Вентури.

Эффект Вентури заключается в том, что когда воздушный поток ускоряется при прохождении через сужение, происходит соответствующее падение давления.

Это не является ключевым принципом работы сопла Вентури. Технически эти сопла являются соплами Лаваля, той же конструкции, что и реактивные выхлопы. Быстрое ускорение воздушного потока и частиц в сопле Лаваля обусловлено с эффектом, который возникает, когда поток превышает скорость звука

Помимо создания огромного ускорения, угловая форма расширяющегося конца расширяет поток, создавая большую форму струи и более равномерное распределение частиц, чем сопло стандартного диаметра.

Длинные форсунки Вентури обеспечивают до 40 % более высокую производительность и потребляют меньше абразива по сравнению с форсунками с прямым каналом.

Двойной Вентури

Схема взрыва: 3 дюйма на расстоянии 18 дюймов

Производительность: 4/5

Двойное сопло Вентури представляет собой сопло Лаваля с очень широким выходным отверстием и отверстиями на расширяющемся конце.

Согласно эффекту Вентури, по мере увеличения скорости потока давление падает, создавая вакуум между ударной волной и горловиной, уменьшая скорость абразива. С двойным соплом Вентури атмосферный воздух всасывается через отверстия в зону низкого давления, расширяя воздушный поток для создания более широкой струи.

Широкое горлышко

Схема взрыва: 3 дюйма на расстоянии 18 дюймов

Производительность: 5/5

Широкогорлые сопла — это сопла де Лаваля с широким горлом и сужающейся частью шириной 1/4 дюйма. При использовании в В сочетании со шлангом с соответствующим внутренним диаметром (и с соответствующим увеличением объема воздуха) насадка с широким горлом может повысить производительность на 15 % по сравнению с трубкой Вентури.

При использовании в В сочетании со шлангом с соответствующим внутренним диаметром (и с соответствующим увеличением объема воздуха) насадка с широким горлом может повысить производительность на 15 % по сравнению с трубкой Вентури.

Производительность XL

Схема взрыва: 5 дюймов на расстоянии 48 дюймов

Производительность: 3/5

Эти сверхдлинные насадки ускоряют частицы на более длинном расстоянии, достигая более высоких выходных скоростей, что позволяет струйной очистке стоять дальше от поверхности. подвергается взрыву и производит более крупную схему взрыва и более высокую производительность.

Материал сопла

Третье соображение при выборе форсунки – состав футеровки внутри канала ствола. Более твердые материалы более устойчивы к износу, но их замена дороже и они склонны к растрескиванию при грубом обращении. Существует три основных типа твердосплавных форсунок.

Существует три основных типа твердосплавных форсунок.

Карбид вольфрама

Прочность: 1/5

Ударопрочность: 5/5

Цена: Низкая

Это наименее долговечная из твердосплавных насадок, но относительно дешевая и ударопрочная. Подходит для дробеструйной обработки шлака, стекла и минеральных абразивов.

Карбид кремния

Прочность: 1/5

Ударопрочность: 5/5

Цена: Низкая

Ударопрочность и долговечность, как у карбида вольфрама, но легче. Вызывает меньшую нагрузку на оператора.

Карбид бора

Прочность: 3/5

Ударопрочность: 1/5

Цена: Высокая

Чрезвычайно твердый и прочный, но хрупкий. Срок службы в десять раз выше, чем у карбида вольфрама.

Композитный карбид

Прочность: 5/5

Ударопрочность: 3/5

Цена: Высокая

Некоторые производители производят собственные сопла из композитного карбида, которые даже прочнее карбида бора.

Замена форсунок недешева. Одним из преимуществ пароабразивной очистки является то, что ваши сопла будут служить в 3 раза дольше, чем сопла для сухой очистки, потому что частицы заключены в смазывающую водяную рубашку, которая уменьшает трение между абразивом и облицовкой сопла.

Другим важным преимуществом является то, что пароабразивно-струйный аппарат точно контролирует скорость подачи абразива. С пескоструйной регулировкой сложнее, с меньшим диапазоном. Переход от сопла № 6 к соплу № 8 с помощью пескоструйной установки почти удвоит количество потребляемого абразива.

Исследования показали, что производительность дробеструйной обработки постепенно увеличивается с увеличением скорости подачи абразива до тех пор, пока не будет достигнуто критическое значение, после чего производительность остается постоянной. Таким образом, после того, как это значение было превышено, потребление большего количества среды фактически снижает скорость частиц, расход абразива и снижает эффективность.

Чтобы предоставить вам лучший опыт покупок в Интернете, мы включили таблицу совместимости с каждой частью, чтобы вы могли быть уверены, что получаете именно ту часть, которая вам нужна.

Чтобы предоставить вам лучший опыт покупок в Интернете, мы включили таблицу совместимости с каждой частью, чтобы вы могли быть уверены, что получаете именно ту часть, которая вам нужна. ВЗРЫВНАЯ ПАЛОЧКА

ВЗРЫВНАЯ ПАЛОЧКА