Содержание

Сопла для краскопультов | Библиотека БИ-ТЕХ

или сопло для краскораспылителя, дюза для краскопульта, дюза для краскораспылителя.

Первое, с чем в массовом сознании ассоциируется слово «сопло», ─ это космическая техника и авиация. Соплом, в частности, называют один из элементов реактивного двигателя. Хотя появилось это существительное в русском языке намного раньше, чем поднялись в воздух первые самолеты, и сумели вырваться из объятий земного притяжения космические корабли. В Энциклопедии Брокгауза и Ефрона сопло ─ это «сходящиеся конические насадки, по которым дутье поступает из воздухопровода в печь». Причем так называли не только саму насадку, но и «всю трубу, идущую от воздухопровода печи до фурмы». А вообще, сопло известно уже многие сотни лет. Сопла, т. е. металлические и керамические наконечники кузнечных мехов, использовали еще металлурги Древнего мира.

Сегодня термин «сопло» или его иноязычный аналог «дюза» (Düse ─ сопло, форсунка по-немецки), иногда используемый в русском языке без перевода, применяется в разных областях техники. В гидравлике так называют наконечник фонтанной трубы или ствол брандспойта. Сопло ─ деталь турбин (газовых, паровых, водяных), а также газодинамических лазеров.

В гидравлике так называют наконечник фонтанной трубы или ствол брандспойта. Сопло ─ деталь турбин (газовых, паровых, водяных), а также газодинамических лазеров.

В общетехническом толковании сопло ─ это профилированный закрытый канал или профилированный насадок (патрубок, например), задача которого ─ разогнать рабочее тело (пар, жидкость, газ) до определенной скорости в нужном направлении. Благодаря струям раскаленного газа, вырывающимся из сопла, ракеты уносят космические корабли к звездам. Именно во второй половине 1950-х годов вместе с началом освоения космического пространства существительное сопло перестало быть специальным термином, перейдя в разряд общеупотребительной лексики.

Хотя ракеты были придуманы задолго до наступления космической эры. Достоверно известно, что после изобретения пороха использующие принцип реактивного движения снаряды использовали для устройства фейерверков в Китае, а в качестве вооружения их применяли уже в XI веке. Но тогдашний уровень технологий не позволял обеспечить точность попадания, и на многие столетия артиллерия стала ствольной.

Задачей сопла может быть не только преобразование внутренней энергии сгоревшего в рабочей камере топлива в кинетическую энергию движущегося тела, но и формирование самих струй. Именно в этом качестве оно применяется в технических устройствах, служащих для нанесения лакокрасочных материалов (ЛКМ) пневматическим (с помощью сжатого воздуха) или безвоздушным распылением. Сопло является важным компонентом покрасочного оборудования, в частности краскопультов и краскораспылителей, широко используемых в самых разных технологиях, ─ машиностроении, деревообработке, строительстве и др.

Главные параметры любого сопла ─ размеры и форма поперечного сечения. Последнее может быть круглым, в виде кольца, многоугольника, эллипса. В свою очередь, диаметр сопла краскопульта (диаметр сопла краскораспылителя) является одной из важнейших характеристик самого краскопульта (краскораспылителя), поскольку правильный выбор сопла краскопульта имеет огромное значение, как для качества окраски, так и экономики процесса окрашивания.

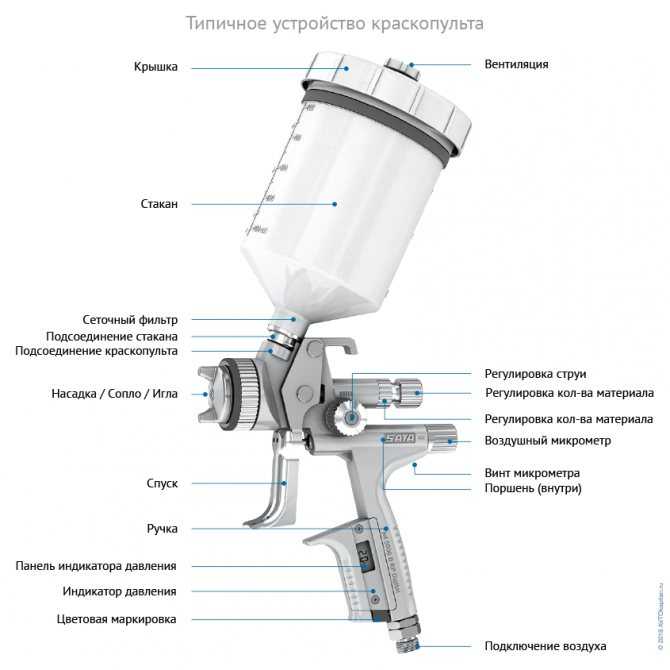

Сопла в устройствах пневматического распыления

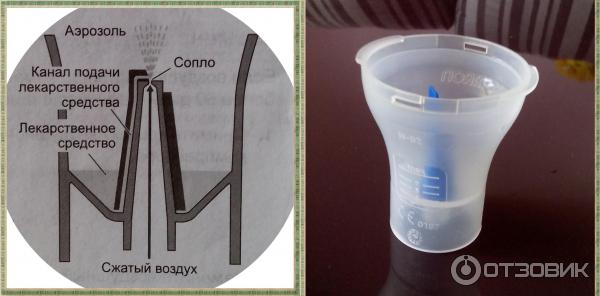

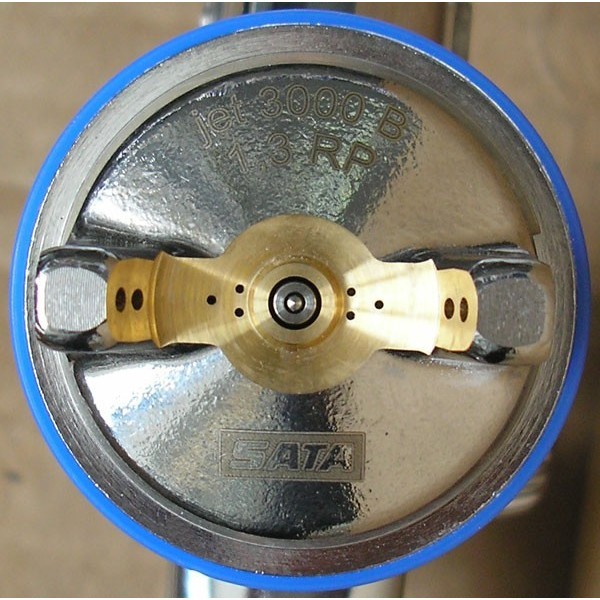

Нажав на курок (спусковой крючок) окрасочного пистолета, оператор заставляет запорную иглу открыть отверстиематериального сопла (в состоянии «покоя» она его закрывает) и тем самым освободить путь для поступления ЛКМ. Управляемое регулятором хода положение запорной иглы позволяет устанавливать требуемый расход краски. Но нажимать на курок можно только после того, как компрессор обеспечит поступление в воздушную головку (для этой детали также используют название «воздушное сопло») достаточного количества сжатого воздуха.

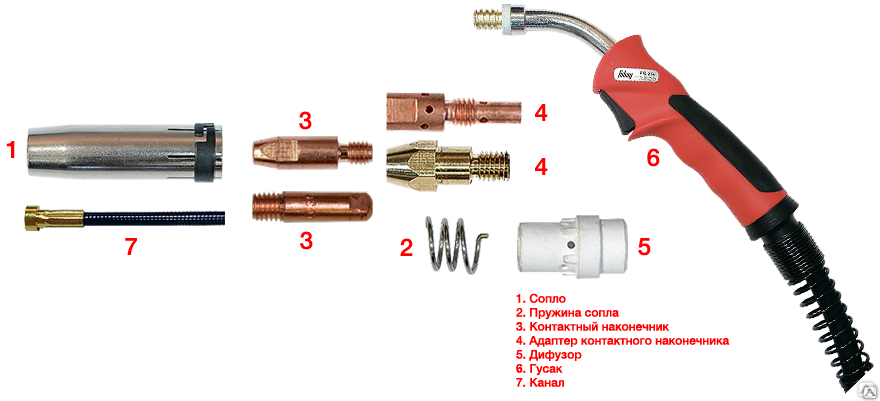

Материальное сопло (другие названия ─ дюза, жидкостная форсунка, форсунка для краски), воздушное сопло (воздушная головка) и запорная игла вместе образуют узел, называемый распылительной головкой пневматического распыления. Они же ─ воздушная головка, материальное сопло и игла ─ составляют основной ремонтный комплект пневматического краскораспылителя.

Сопла, а также иглы и уплотнения имеют более короткий, чем у краскопульта, срок службы и подлежат периодической замене в процессе его эксплуатации. Поэтому сопло для краскопульта купить можно отдельно.

Поэтому сопло для краскопульта купить можно отдельно.

Воздушно-материальная смесь образовывается как после выхода струй сжатого воздуха и ЛКМ из распределительной головки (краскопульты с внешним смешением), так и до того момента, когда воздух и распыляемый состав покинут распылительную головку (краскопульты с внутренним смешением).

Имеющий высокую скорость сжатый воздух вовлекает в свое движение перемешавшиеся с ним мелкие частички краски, разбиение которой на мелкие фрагменты происходит при его же (сжатого воздуха) непосредственном участии.

Если давление воздуха слишком высокое, при не надлежащей подготовке к окрашиванию в этот поток могут попасть не только фрагменты красочного состава, но и посторонние нежелательные компоненты, например, пыль, ухудшающая его качество. В зависимости от величины давления на выходе сопла, от которого зависит не только качество окрашивания, но также расход воздуха и ЛКМ, различают несколько систем и, соответственно, типов устройств пневматического распыления.

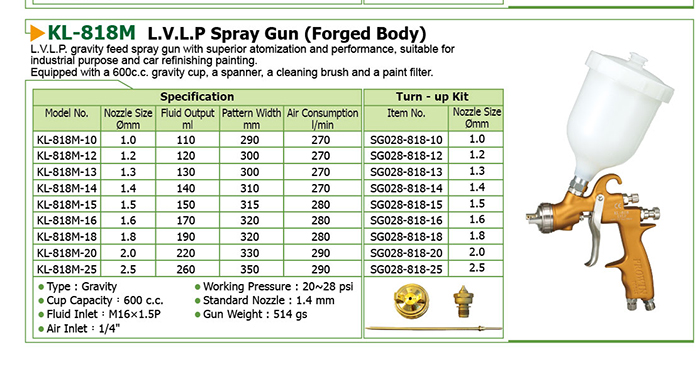

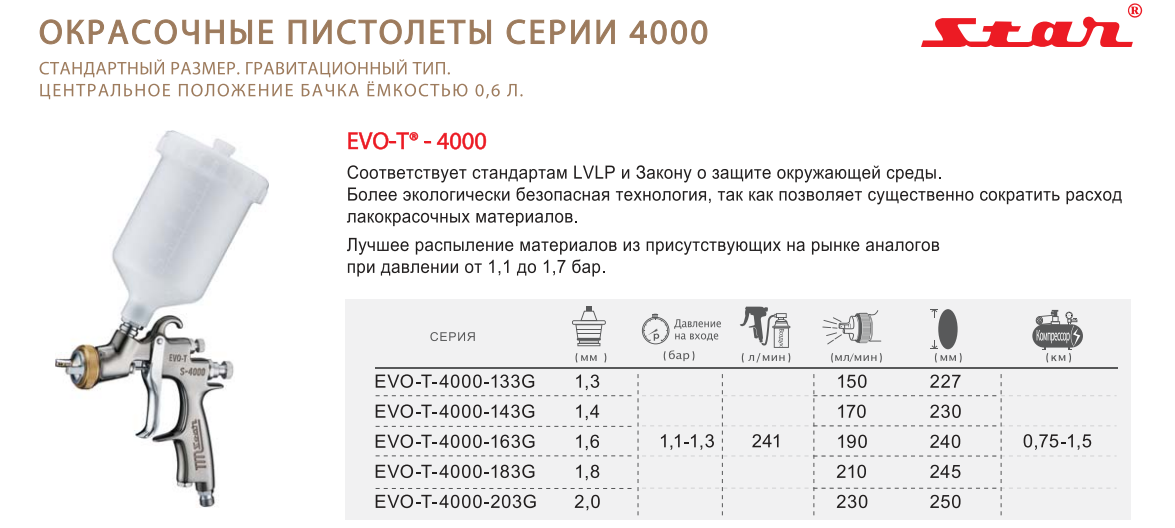

Параметры этого давления отражаются в передающих наименование систем аббревиатурах. HP ─ от high pressure (высокое давление), RP – от reduced pressure (пониженное давление). Сочетание букв LP ─ от low pressure (низкое давление) ─ встречается в названиях систем LVLP (Low Volume Low Pressure) и HVLP (High Volume Low Pressure). Давление на выходе из сопла в системах LVLP и HVLP низкое, но не в одинаковой степени. В первом случае его величина, как правило, меньше одного бара, а во втором ─ 2-3 бара.

Если в распылительной головке только один воздушный канал, отпечаток факела на окрашиваемой поверхности будет иметь форму круга. При наличии дополнительных боковых каналов (двух, четырех, восьми) «классический» круг превращается в эллипс. И чем больше этих каналов, тем более вытянутым он становится.

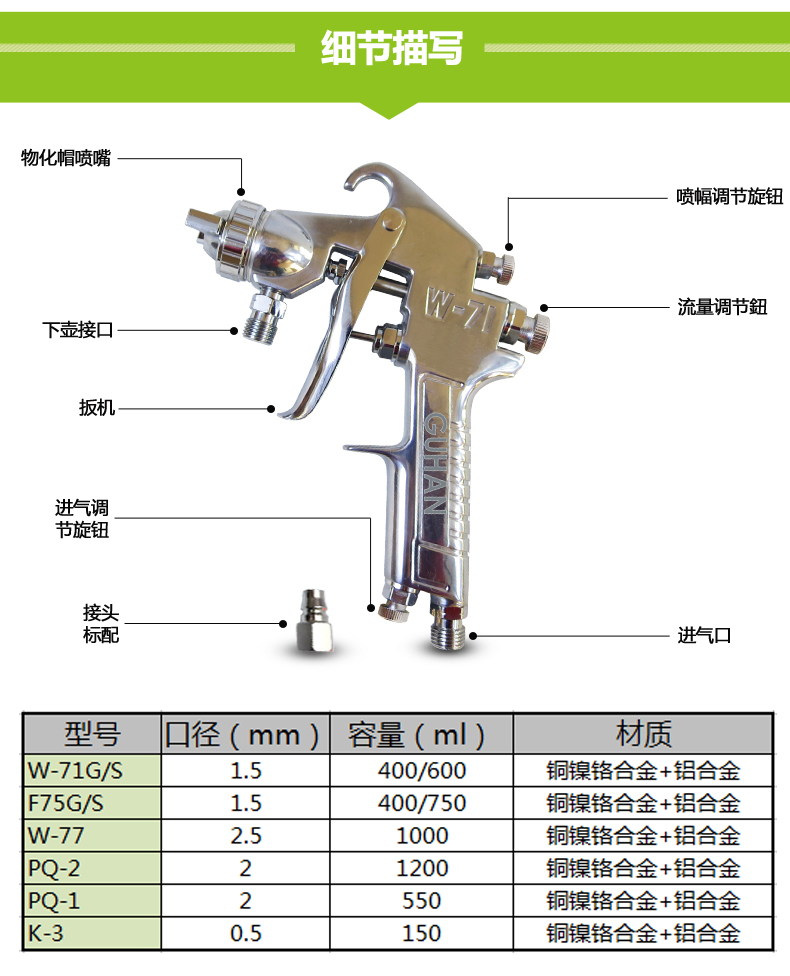

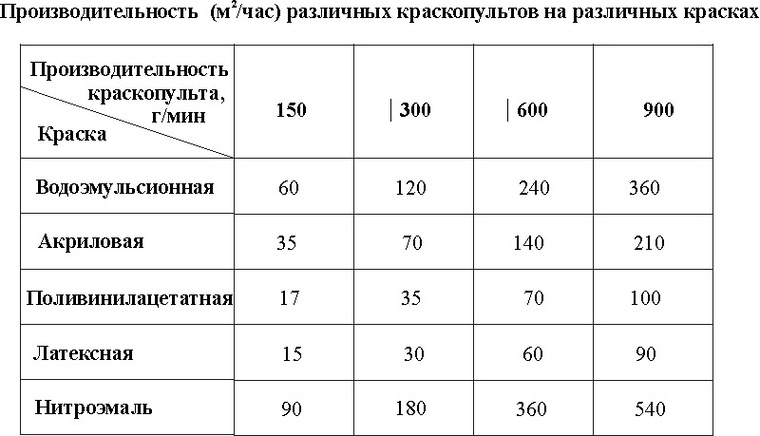

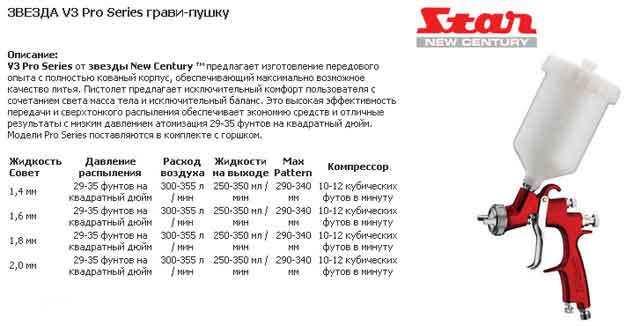

Наличие нескольких материальных сопел с разным диаметром отверстий (разными проходными сечениями), поставляемых вместе с краскопультом, позволяет добиваться заданной производительности, работая с лакокрасочными материалами различной вязкости, гарантируя их качественное распыление и равномерное нанесение.

Диапазон диаметров отверстий материальных сопел (дюз) в краскопультах пневматического распыления достаточно широк. У аэрографов, используемых для декоративной окраски и нанесения графических покрытий, в т. ч. ярких четких рисунков, диаметр сопла составляет несколько десятых миллиметра. Это позволяет рисовать ими не хуже, чем кистями, формируя изображение из линий миллиметровой толщины.

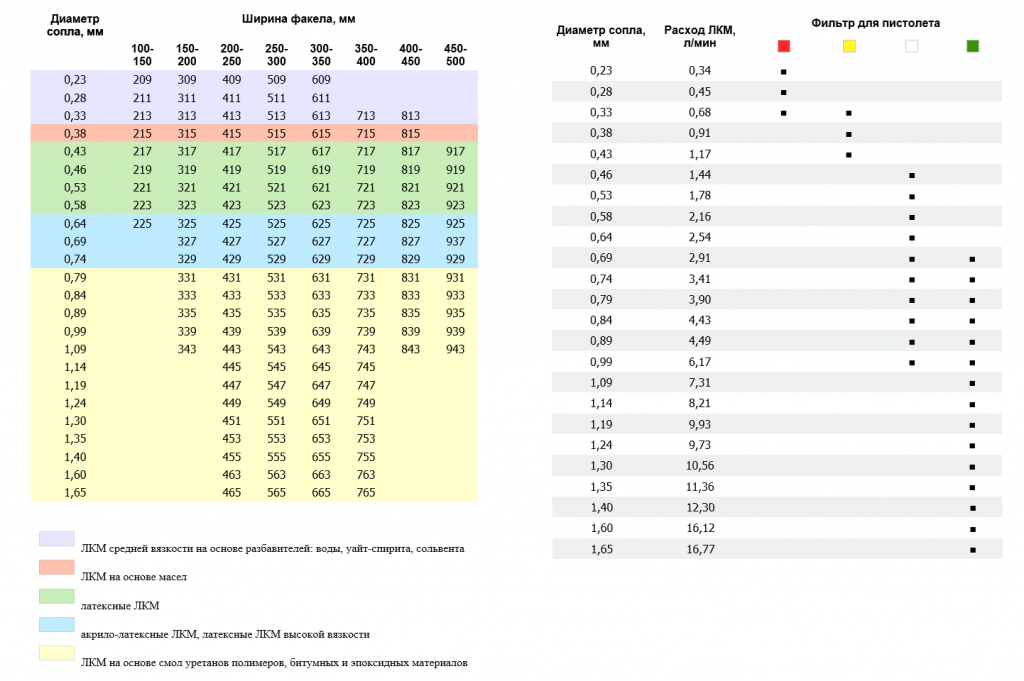

Для разных ЛКМ размер сопла краскопульта различный ─ пневматический краскопульт может иметь сопло диаметром 0,5, 1,0, 1,2, 1,5, 1,8, 2,2, 2,5, 3,0, 6,0 мм.

В частности, у сопла краскопульта для покраски интерьерными и фасадными красками диаметр составляет от 0,5 до нескольких миллиметров, для нанесения жидких обоев или каменной крошки ─ до 6 мм, штукатурки ─ до 8 мм.

Насколько от работы распылительной головки в целом и материального сопла в частности зависит качество окрашивания, настолько же неисправности этих деталей могут служить причиной его дефектов.

Достаточно частый недостаток работы пневматического краскопульта ─ прерывистый факел. Среди прочего его причиной становится недостаточно затянутое сопло, и тогда его следует дополнительно затянуть. Если имеет место повреждение сопла краскораспылителя, производится замена сопла.

Среди прочего его причиной становится недостаточно затянутое сопло, и тогда его следует дополнительно затянуть. Если имеет место повреждение сопла краскораспылителя, производится замена сопла.

Когда сопло оказалось забитым или получило повреждения, его необходимо очистить или установить новое.

Распространенный дефект ─ течь ЛКМ. Или непосредственно из сопла, или через отверстие распыляющей головки. В первом случае с самим соплом делать, скорее всего, ничего не придется ─ достаточно заменить уплотнение или пружину и поршень (плунжер), обеспечивающие движение запорной иглы. Во втором ─ сопло либо плохо затянуто, либо повреждено.

Засорение зазора между соплом и воздушной головкой или нарушение центровки между ними может быть причиной неравномерного с упором в одну сторону распыления. Другая причина неправильной формы отпечатка факела ─ несбалансированность подачи воздуха и краски.

Безвоздушные сопла или сопла безвоздушного распыления

При безвоздушном распылении распыляемые составы имеют высокое (в несколько сотен атмосфер) давление. Теряя его при прохождении сопла, они распадаются на мелкие частички и приобретают скорость, обеспечивающую их движение в направлении окрашиваемой поверхности. Эта скорость тем выше, чем больше давление распыления и меньше вязкость ЛКМ.

Теряя его при прохождении сопла, они распадаются на мелкие частички и приобретают скорость, обеспечивающую их движение в направлении окрашиваемой поверхности. Эта скорость тем выше, чем больше давление распыления и меньше вязкость ЛКМ.

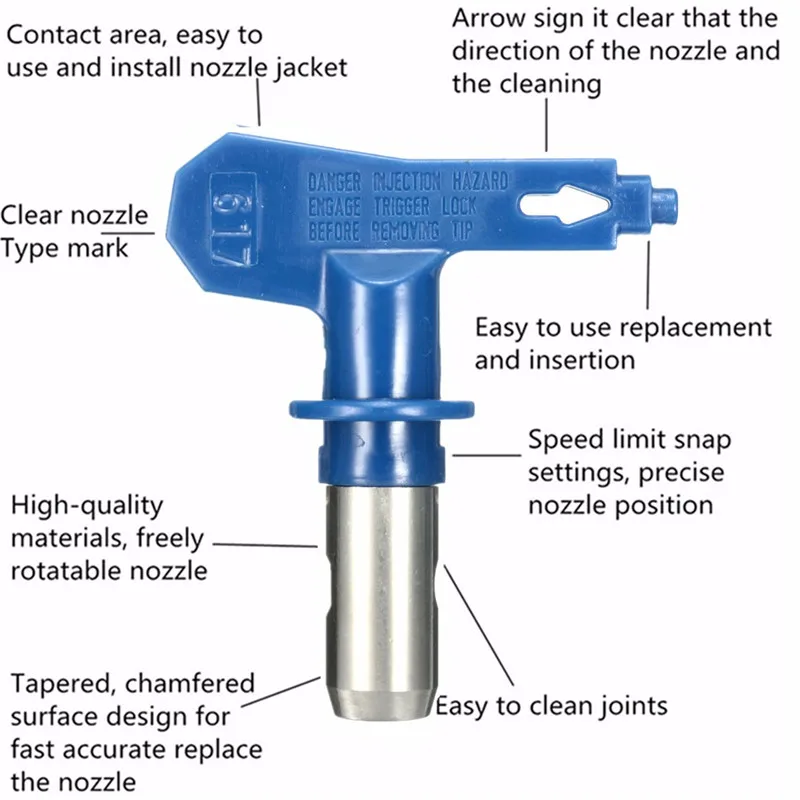

Распылительная головка устройства безвоздушного распыления ─ это сопло, помещенное в металлический корпус (его также называют соплодержатель).

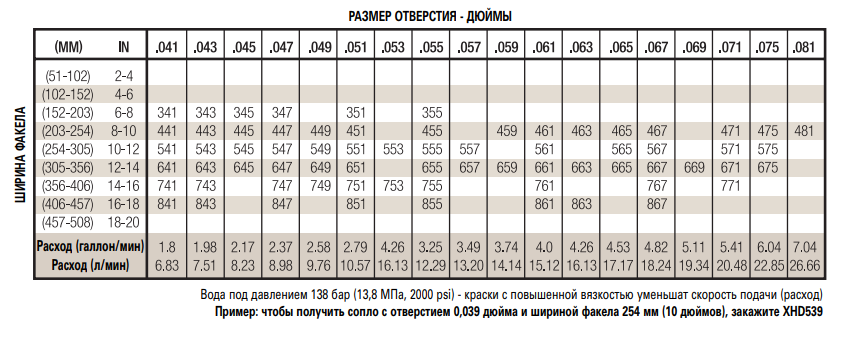

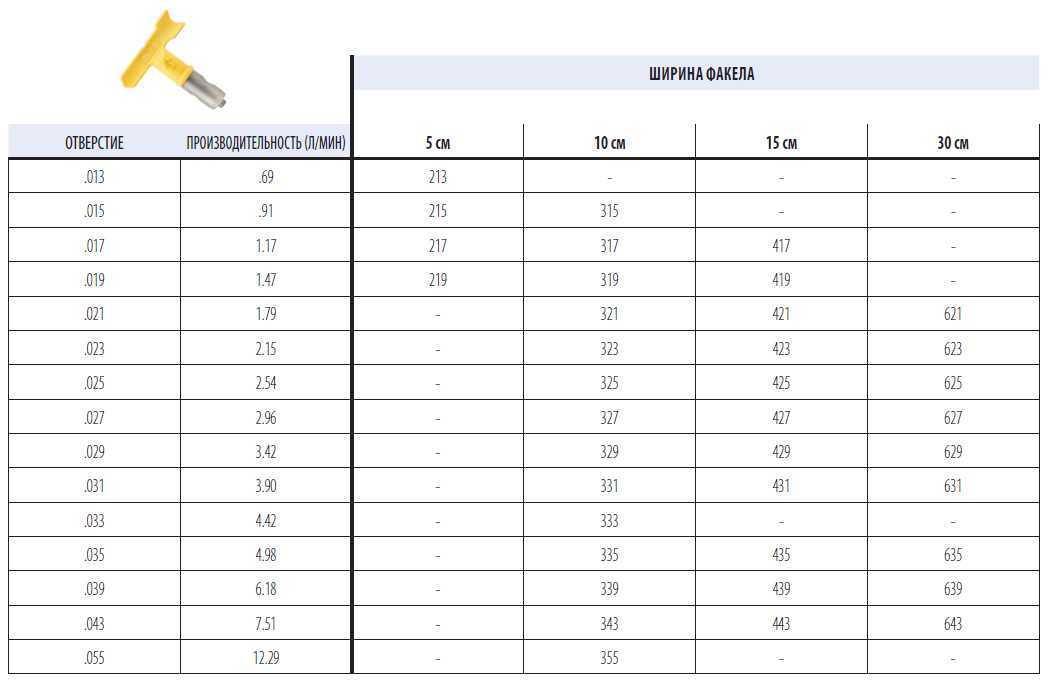

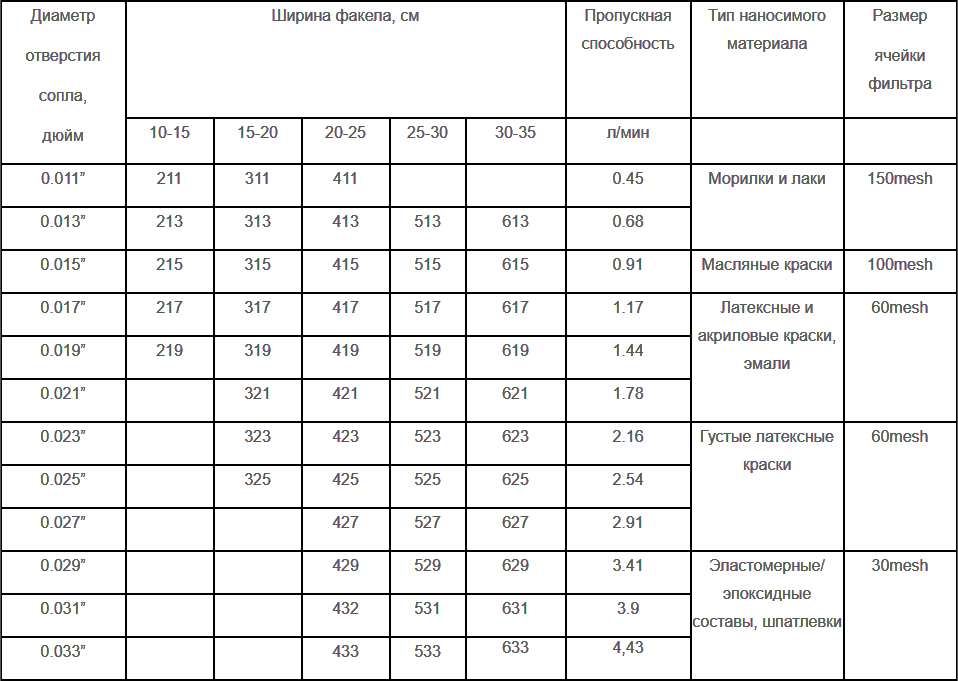

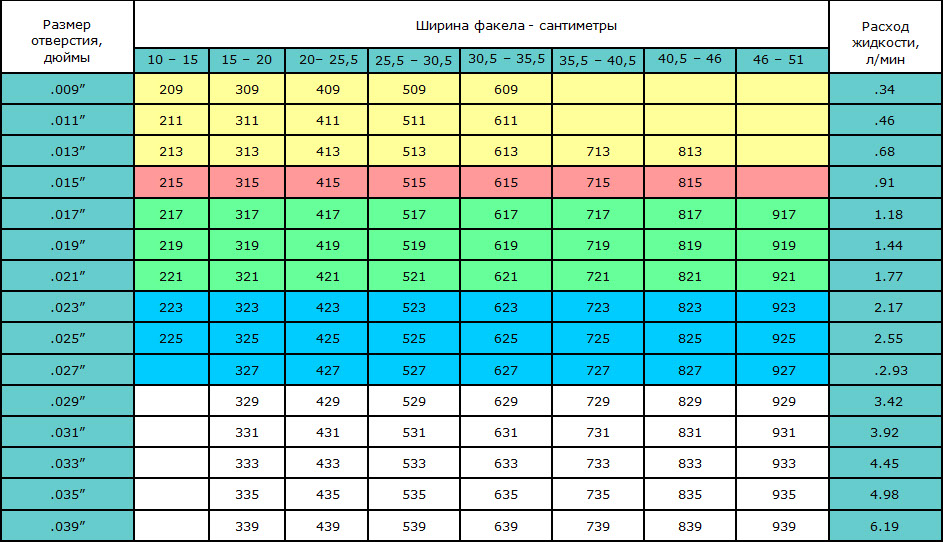

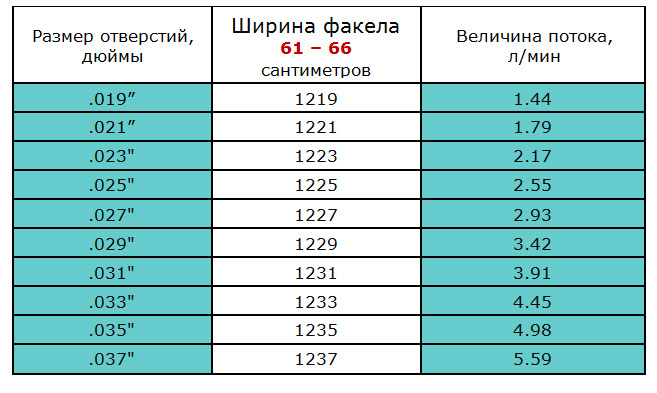

Безвоздушное сопло определяет, каким будет ширина факела и расход ЛКМ, тем самым позволяя обеспечить требуемую производительность и качество работ, а также их максимальную экономическую эффективность. Чем диаметр отверстия больше, тем более вязкие составы можно использовать, а толщина пленки будет больше.

Размеры отверстия сопла должны соответствовать производительности насоса, подающего ЛКМ под давлением, ─ его максимальная производительность не может быть ниже максимальной пропускной способности сопла. Чем меньше давление, тем выше качество окрашивания. При относительно низком давлении легче контролировать толщину слоя и избегать подтеков, меньше краски расходуется впустую.

Ширина факела будет разной на различном расстоянии от сопла, а какой именно ─ при знании размеров отверстия и угла распыления определяется с помощью формул из школьного курса геометрии.

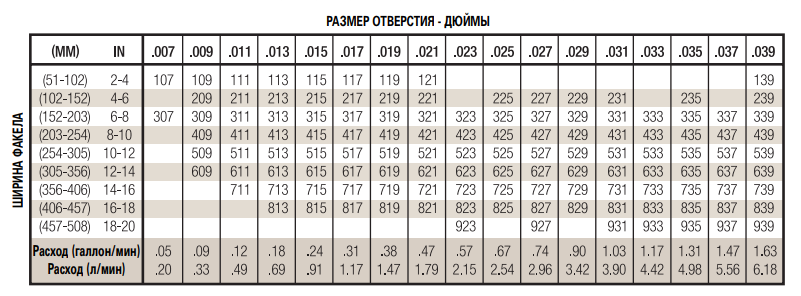

Многими ведущими производителями используется система обозначения безвоздушных сопел с помощью трехзначных чисел. Первая цифра указывает угол распыления и, соответственно, его ширину. Умножив ее на десять, можно получить угол распыления в градусах. В двух последних цифрах отражен диаметр отверстия. Например, № 211 означает, что угол распыления составляет 20 градусов, а размер отверстия ─ 0,011 дюйма или 0,279 мм. А № 516 ─ это угол распыления 50 градусов и размер отверстия 0,016 дюйма или 0,406 мм.

Для пользователя важно, какой будет ширина факела в момент его контакта с окрашиваемой поверхностью, т. е. на расстоянии 25-35 см от сопла. Очевидно, что чем шире факел, тем выше производительность. Чем он уже, тем больше времени потребуется для окрашивания, но зато и расход краски будет ниже. При избыточном расходе ЛКМ следует использовать сопло с меньшим диаметром отверстия или с увеличенным углом распыления.

При избыточном расходе ЛКМ следует использовать сопло с меньшим диаметром отверстия или с увеличенным углом распыления.

Конструкция и размеры сопла зависят от того, для каких целей оно будет использоваться или какой тип лакокрасочного материала распылять.

Безвоздушные сопла с наименьшим диаметром распылительного отверстия (0,20-0,25 мм) потребуются для финишных составов, таких же, что наносятся с помощью кисти и валика. Чуть более крупные (0,25-0,35 мм) подойдут для распыления лаков, морилок, масляных красок. Для акриловых и силикатных красок потребуются еще большие размеры отверстия сопла. Для шпаклевок, мастик, огнезащитных пропиток используют сопла диаметром 0,68-1,20 мм, а для эпоксидных материалов и битумных покрытий ─ до 2,0 мм.

Реверсивные сопла поворачиваются на угол 180 градусов, что позволяет, продув их краской под давлением, устранить засор.

Безвоздушные сопла следует своевременно заменять. Основной причиной их износа является воздействие повышенного давления и абразивных материалов..png) При износе сопла ширина факела уменьшается, значит, возрастает трудоемкость и падает производительность. А увеличение диаметра приводит к перерасходу материала.

При износе сопла ширина факела уменьшается, значит, возрастает трудоемкость и падает производительность. А увеличение диаметра приводит к перерасходу материала.

Сопла краскопультов испытывают высокие нагрузки, и хотя это детали сменные, для их изготовления используют самые прочные и надежные материалы, ─ легированную сталь и даже приближающийся по твердости к алмазу карбид вольфрама.

Сопло ─ деталь маленькая, но чрезвычайно важная. От нее в огромной мере зависит работа любой установки для окрашивания распылением. Поэтому так важно правильно выбрать, установить и эксплуатировать сопло краскопульта.

Диаметр сопла краскопульта для покраски авто 🦈 avtoshark.com

Новички могут подобрать универсальное устройство с монолитной дюзой 1,4 мм. Она годится для нанесения грунтовой смеси, разбавленной чуть выше нормы, а также для окрашивания элементов авто различными лакокрасочными материалами. Но следует учитывать, что результат распыления может оказаться некачественным: возможен перерасход краски из-за тумана или появление подтеков.

Для качественной покраски авто важно правильно выбрать диаметр сопла краскопульта. Нужно учесть вязкость смеси, которой окрашивается поверхность. Если дюза подобрана неверно, это приведет к плохой работе и поломке агрегата.

Строение и принцип работы пневматического краскопульта для покраски авто

Финишным этапом при производстве автомобиля, а также его ремонте является нанесение лакокрасочного покрытия. Невозможно представить автомастера, осуществляющего данную работу с использованием кисти – такой процесс окажется длительным, а расход краски – колоссальным. Сегодня покраска машин происходит при помощи краскопульта – специального устройства, распыляющего лакокрасочный материал.

Внешне краскораспылитель напоминает рукоять пистолета. Он состоит из следующих основных элементов:

- рукоятка – с ее помощью инструмент удерживается в руке;

- бачок для материала;

- курок – отвечает за начало процесса распыления;

- окрасочное сопло (дюза) – создает направление струи для покраски автомобиля краскопультом;

- регулятор давления – контролирует поток сжатого воздуха и изменяет его напор.

Кислород, попадающий в краскораспылитель через специальный шланг, блокируется заслонкой. После нажатия на курок, сжатый воздух начинает перемещаться по внутренним каналам устройства. Так как подача кислорода заблокирована, воздушный поток выталкивает лакокрасочные частицы из бачка через дюзу.

Внешний вид краскопульта

Чтобы повысить или уменьшить скорость распыления, мастера меняют размер сопла при работе краскопультом. Принцип действия устройства можно сравнить с бытовым пульверизатором, однако вместо воды аппарат распыляет краску.

Виды пневматических краскопультов

Производители на российском рынке предлагают большой выбор краскораспылителей. Они отличаются по цене, внешнему виду, характеристикам. Но главное их отличие – это тип. Существует 3 основных вида окрасочных пистолетов:

- HP – бюджетное, но устаревшее устройство, которое использует систему высокого давления. Из-за мощного потока воздуха происходит сильный выброс краски. Только 40% раствора достигает поверхности, 60% – превращается в красочный туман.

- HVLP – вид окрасочного пистолета с низким давлением, но высоким объемом сжатого воздуха. Дюза, используемая в этом краскопульте, уменьшает струю для покраски автомобиля, сокращая образование тумана до 30-35%.

- LVLP – инновационный агрегат, созданный по технологии «малый объем воздуха при низком давлении». Устройство обеспечивает высококачественное покрытие краской. 80% раствора достигает поверхности.

Выбирая пневматический краскораспылитель, каждый покупатель учитывает его назначение, параметры, а также свои финансовые возможности.

С какой дюзой брать краскопульт для покраски авто

Мастера используют краскораспылитель не только для финишного окрашивания автомобиля, но и для его шпатлевки, грунтовки. Дюза подбирается в зависимости от цели использования, а также вязкости и состава материала. Например, для покраски авто базовой эмалью диаметр сопла на краскопульте нужен минимального размера, для шпатлевки – максимального.

Новички могут подобрать универсальное устройство с монолитной дюзой 1,4 мм. Она годится для нанесения грунтовой смеси, разбавленной чуть выше нормы, а также для окрашивания элементов авто различными лакокрасочными материалами. Но следует учитывать, что результат распыления может оказаться некачественным: возможен перерасход краски из-за тумана или появление подтеков.

Она годится для нанесения грунтовой смеси, разбавленной чуть выше нормы, а также для окрашивания элементов авто различными лакокрасочными материалами. Но следует учитывать, что результат распыления может оказаться некачественным: возможен перерасход краски из-за тумана или появление подтеков.

В продаже имеются краскораспылители с набором съемных сопел. Профессиональные мастера рекомендуют брать для покраски авто краскопульт с дюзой, которую можно снять. Это позволяет менять насадку для нужных целей.

Сопло для краскопульта

Каждый элемент краскораспылителя выполняет определенную функцию, обеспечивая правильную работу устройства. Окрасочное сопло (дюза) – это насадка с отверстием, через которую при помощи давления выталкивается струя лакокрасочной смеси.

Необходимый диаметр сопла для покраски автомобиля краскопультом

Дюза подбирается исходя из используемого окрасочного материала, а также способа нанесения краски. Грамотно выбрав диаметр сопла краскопульта для покраски авто, процесс распыления станет максимально эффективным, а расход раствора – рациональным. При неподходящем размере дюзы состав смеси будет распыляться с образованием излишков тумана либо с подтеками. Кроме того, неправильная эксплуатация способна привести к засору отверстия и выходу из строя самого устройства.

При неподходящем размере дюзы состав смеси будет распыляться с образованием излишков тумана либо с подтеками. Кроме того, неправильная эксплуатация способна привести к засору отверстия и выходу из строя самого устройства.

Сопла в устройствах пневматического распыления

После нажатия на курок затворная игла в краскораспылителе открывает отверстие, через которое сжатым воздухом выталкивается краска. В зависимости от консистенции раствора и диаметра сопла краскопульта, используемого для покраски автомобиля, задается производительность устройства. Оптимальный размер дюзы для нанесения лакокрасочного материала пневматическим распылителем:

- 1,3-1,4 мм – базовая эмаль;

- 1,4-1,5 мм – акриловая краска, бесцветный лак;

- 1,3-1,5 мм – первичная грунтовая смесь;

- 1,7-1,8 мм – грунт-наполнитель, краска «Раптор»;

- 0-3.0 мм – жидкая шпатлевка.

Для качественной покраски авто нужен определенный диаметр сопла на краскопульте. Некоторые мастера предпочитают использовать универсальный размер дюзы. Опыт позволяет им сокращать расход краски и добиваться хорошего результата вне зависимости от используемого раствора. Но для работы с грунтовочной смесью и шпатлевкой универсальное сопло не подойдет – потребуется купить дополнительный набор насадок.

Опыт позволяет им сокращать расход краски и добиваться хорошего результата вне зависимости от используемого раствора. Но для работы с грунтовочной смесью и шпатлевкой универсальное сопло не подойдет – потребуется купить дополнительный набор насадок.

Сопла безвоздушного распыления

Покрасочные пистолеты, работающие от электромотора, обладают высокой производительностью. Чаще всего они применяются в крупносерийном производстве автомобильной техники, а не в бытовых целях. Для покраски авто краскопульт нужен с маленькой дюзой, которая предназначена для агрегата безвоздушного распыления. Размер насадки зависит от вязкости используемой смеси (в дюймах):

- 0,007″ – 0,011″ – жидкий грунт, лак, морилка;

- 0,011″ – 0,013″ – смесь низкой вязкости;

- 0,015″ – 0,017″ – масляные краски, грунт;

- 0,019″ – 0,023″ – антикоррозийное покрытие, фасадное ЛКМ;

- 0,023″ – 0,031″ – огнезащитный материал;

- 0,033″ – 0,067″ – пастообразная смесь, шпатлевка, вязкий и тягучий состав.

Покупая безвоздушный краскопульт для покраски авто, не все могут разобраться с соплом и определить, какой нужен размер, и что он обозначает. Маркировка изделия содержит 3 цифры:

- 1-я – угол распыления, рассчитанный путем умножения числа на 10;

- 2 и 3-я – размер отверстия.

В качестве примера рассмотрим сопло XHD511. Цифра 5 означает угол раскрытия факела – 50°, который оставит отпечаток шириной примерно в 2 раза меньше – 25 см.

Электрический краскопульт

Число 11 отвечает за диаметр сопла краскопульта, необходимый для покраски авто. В маркировке он указывается в тысячных долях дюйма (0,011). То есть с дюзой XHD511 можно покрасить поверхность смесью низкой вязкости.

Читайте также: Как убрать рыжики с кузова автомобиля ВАЗ 2108-2115 своими руками

Какой краскопульт выбрать

Выбирая краскораспылитель, необходимо понимать, с какой целью он будет использоваться. Краскопульты безвоздушного типа необходимы для покраски крупной техники: грузовиков, товарных вагонов, кораблей. Для легковых машин и отдельных деталей целесообразно выбирать пневматическое устройство. Далее следует определиться с типом распыления, обращая внимания на плюсы и минусы окрасочного пистолета:

Для легковых машин и отдельных деталей целесообразно выбирать пневматическое устройство. Далее следует определиться с типом распыления, обращая внимания на плюсы и минусы окрасочного пистолета:

- HP – подходит для домашнего пользования. Подобрав соответствующий диаметр сопла краскопульта, мастер может использовать агрегат для покраски авто металликом или лаком своими руками. Краска хорошо и быстро наносится на поверхность. Но глянцевые материалы требуют дополнительной полировки, так как из-за избытка красочного тумана покрытие может оказаться не идеально ровным.

- HVLP – в сравнении с предыдущим краскораспылителем данное устройство красит лучше, меньше расходует лакокрасочного материала. Но этот тип устройства требует наличия мощного и недешевого компрессора, а также проведения работ в определенных условиях. Необходимо исключить попадание пыли и грязи на рабочую поверхность.

- LVLP – самый лучший агрегат, с которым нет необходимости полировать автомобиль после покраски.

Но такой краскопульт стоит дорого. А мастер, который будет с ним работать, должен быть профессионалом. Ошибки в работе и неуверенное управление окрасочным пистолетом приведут к образованию подтеков.

Но такой краскопульт стоит дорого. А мастер, который будет с ним работать, должен быть профессионалом. Ошибки в работе и неуверенное управление окрасочным пистолетом приведут к образованию подтеков.

Если вы новичок, то отдавайте предпочтение недорогим моделям, которые помогут вам набраться опыта и набить руку. Также, если вы планируете использовать агрегат в редких случаях, целесообразно приобретать краскораспылители HP или HVLP. А профессионалам, которые регулярно окрашивают автомобили, стоит присмотреться к моделям типа LVLP.

Вы можете использовать наши уникальные ФОТО, при указании активной ссылки — https://avtoshark.com/

краскопульткузовнастройка

0

Все о соплах разного диаметра

Стандартный диаметр сопла для большинства современных принтеров 0,4 мм , и сопла, используемые в принтерах Original Prusa i3 MK3S+ и MINI, не являются исключением. Замена насадки занимает всего несколько минут и дает ряд преимуществ. Согласно нашему опросу , только около 20 % пользователей пытались заменить сопло своего принтера в какой-то момент , что является довольно низким числом. Давайте посмотрим, как смена насадки может улучшить ваш опыт.

Замена насадки занимает всего несколько минут и дает ряд преимуществ. Согласно нашему опросу , только около 20 % пользователей пытались заменить сопло своего принтера в какой-то момент , что является довольно низким числом. Давайте посмотрим, как смена насадки может улучшить ваш опыт.

Маленькое сопло отлично подходит для детализированных (но медленных) отпечатков, а большие сопла печатают быстрее, но качество страдает — или нет? На самом деле все немного сложнее. В нашей статье мы продемонстрируем преимущества насадок меньшего и большего размера в реальных ситуациях. Но сначала нам нужно прояснить то, что пользователи часто ошибаются — корреляцию между высотой слоя и диаметром сопла.

Высота слоя в зависимости от диаметра сопла

Высота слоя не должна превышать 80 % диаметра сопла . Если вы используете стандартную насадку 0,4 мм, максимальная высота слоя составляет около 0,32 мм. Однако с соплом 0,6 мм можно добиться высоты слоя до 0,48 мм.

Если вы используете стандартную насадку 0,4 мм, максимальная высота слоя составляет около 0,32 мм. Однако с соплом 0,6 мм можно добиться высоты слоя до 0,48 мм.

Помимо этих ограничений, эти два параметра не зависят друг от друга. Настройка их параметров по отдельности приведет к совершенно другим результатам. Диаметр сопла влияет на общий уровень детализации почти исключительно в горизонтальной плоскости (параллельно поверхности печати). Что это значит? С меньшим соплом вы сможете печатать более подробный текст, при условии, что он размещен на верхней стороне печатного объекта. Вопреки этому высота слоя влияет на уровень детализации на вертикальной и наклонной сторонах объекта. У вас гораздо больше шансов увидеть отдельные слои на органически выглядящих объектах. Чем ниже вы установите высоту слоя, тем лучше будет общий результат. С другой стороны, нет смысла печатать прямоугольные объекты с очень малой высотой слоя. Конечный результат практически не изменится, плюс время печати будет неоправданно долгим.

Печатайте в 4 раза быстрее!

3D-печать — не совсем быстрый процесс. Даже отпечаток высотой всего несколько дюймов может занять несколько часов. Таким образом, вызывает недоумение то, как упускается из виду печать соплами большого диаметра, несмотря на то, что она может привести к значительному увеличению скорости печати.

Ссылка для скачивания STL — Chibi Grim от Tanya Wiesner

Сопло большего диаметра создает более широкие периметры , что означает, что оно использует меньше периметров, чем сопло меньшего диаметра, для печати стены той же толщины. Сопло большего диаметра также позволяет печатать с увеличенной высотой слоя . Сочетание этих двух эффектов приводит к заметному сокращению времени печати. Однако есть одна загвоздка: если вы сохраните ту же высоту слоя, чтобы напечатать что-то с одним периметром, например, вазу , вы не заметите никакого улучшения скорости . Потому что сопло должно пройти точно такую же последовательность движений, независимо от диаметра. Да, ваза будет иметь чуть более толстую стенку, но время печати будет практически таким же.

Да, ваза будет иметь чуть более толстую стенку, но время печати будет практически таким же.

Влияние на механические свойства

Еще одним преимуществом использования больших сопел является повышенная прочность печатных объектов. Испытание на ударопрочность показало, что объекты, напечатанные с помощью сопла 0,6 мм , поглощают на 25,6 % больше энергии , чем объекты, напечатанные с помощью сопла 0,4 мм. А объекты, напечатанные соплом 0,25 мм, поглощали на 3,6 % меньше энергии, чем напечатанные соплом 0,4 мм. Этот тест был проведен на десяти различных образцах. Затем мы удалили минимальное и максимальное значения, поэтому вы можете видеть значения 8 выборок. Чтобы узнать больше об испытании на ударную вязкость по Шарпи, перейдите по этой ссылке.

Опоры

Опоры обычно печатаются в виде полилинии шириной в один периметр. Если вы зайдете в настройки слайсера, вы часто можете заметить, что опоры намеренно недовытянуты, чтобы их было легче удалить. И, конечно же, использование другого сопла принтера напрямую влияет на ширину опорных стенок. Вы можете превратить это в преимущество. Просто используя меньшие опоры сопла, они будут тоньше и их будет легче снимать. Использование насадок большего размера имеет противоположный эффект, приводя к более широким и прочным опорам, которые может быть немного трудно удалить.

И, конечно же, использование другого сопла принтера напрямую влияет на ширину опорных стенок. Вы можете превратить это в преимущество. Просто используя меньшие опоры сопла, они будут тоньше и их будет легче снимать. Использование насадок большего размера имеет противоположный эффект, приводя к более широким и прочным опорам, которые может быть немного трудно удалить.

Как заменить сопло экструдера?

Готовые настройки для сопел 0,25 мм, 0,6 мм и 0,8 мм

Если вы хотите попробовать сопло 0,25 мм, 0,6 мм или 0,8 мм и у вас есть оригинальный принтер Prusa, вам не нужно создавать совершенно новые профили слайсера. Мы сделали это для вас! Откройте мастер настройки в PrusaSlicer и установите флажок диаметра сопла под вашим принтером, соответствующий размеру сопла. Затем просто выберите его в качестве активного профиля принтера.

Затем просто выберите его в качестве активного профиля принтера.

0,25 мм сопла

Pros

Лучшие печатные тексты

Лучшее разрешение в Axes XY-идеально подходит для ювелирных изделий, логотипы…

Чрезвычайно легкие для привлечения поддержки

7 Cons …

.

Значительное увеличение времени печати

Повышенный риск засорения сопла

Несовместимость с некоторыми нитями (волокнами, содержащими более крупные частицы)

Примеры практического использования (0,25 мм)

Печать текстов

Как уже упоминалось, диаметр сопла оказывает заметное влияние на разрешение печати плоскости, параллельной поверхности печати. Это означает, что сопло диаметром 0,25 мм подходит для печати подробного текста. Давайте сравним его с соплом по умолчанию 0,4 мм. Несмотря на то, что «Обнаружение тонких стен» включено, части букв могут быть потеряны при нарезке. С соплом 0,25 мм этого не произойдет, поэтому вы можете использовать его для печати необычной визитки, чтобы привлечь внимание толпы 🙂 Стоит отметить, что изменение высоты слоя не повлияет на читаемость текста.

Предварительный просмотр Slic3r показывает, что детали объекта слишком малы для выбранного сопла

Слева: визитная карточка, напечатанная с помощью сопла 0,4 мм Справа: та же модель, напечатанная с помощью сопла 0,25 мм.

Печать на ювелирных изделиях

Это еще один отличный вариант использования меньшего сопла. Разница между соплом 0,4 мм и 0,25 мм не столь существенна, потому что даже сопло 0,4 мм может достаточно хорошо печатать небольшие объекты. Улучшения будут заметны, особенно при печати тонких линий.

Печать миниатюр

Удивительно, но печать миниатюр с использованием сопла малого диаметра приводит к довольно незначительному улучшению качества печати. Вы заметите самое большое улучшение при печати опор для этих объектов. Опоры, напечатанные с помощью сопла 0,25 мм, легко снимаются и оставляют на объекте почти невидимые следы.

Ссылка для скачивания STL

С другой стороны, если вам не нужны опоры, разница между соплом 0,4 мм и 0,25 мм близка к нулю. Честно говоря, если бы мы поменяли метки над этими двумя сундуками, не могли бы вы сказать?

Честно говоря, если бы мы поменяли метки над этими двумя сундуками, не могли бы вы сказать?

Ссылка для скачивания STL

Сопло 0,60 мм

Сопло 0,60 мм подходит для любой печати, не зависящей от мелких деталей. Подставки для наушников, различные держатели, стойки или цветочные горшки… можно напечатать в два раза быстрее, чем обычно . В течение последних нескольких месяцев мы в основном использовали сопло 0,4 мм, так что, честно говоря, это было приятное новое открытие того, насколько изящным является сопло 0,6 мм.

Плюсы

Время печати в два раза быстрее

Почти такое же качество печати, как при использовании сопла 0,4 мм

Более долговечные отпечатки

Низкий риск засорения сопла

Минусы

Худшее разрешение мелких деталей и текстов

Примеры практического использования (0,6 мм)

Цветочные горшки и вазы

Цветочные горшки обычно не имеют каких-либо сложных деталей, поэтому разница между печатью 0,4 мм и 0,6 мм составляет почти невозможно сказать . В приведенном ниже примере мы используем одинаковую высоту слоя. С увеличенной высотой слоя 0,6 мм печать будет завершена еще быстрее. А благодаря форме цветочного горшка разница будет не слишком заметна.

В приведенном ниже примере мы используем одинаковую высоту слоя. С увеличенной высотой слоя 0,6 мм печать будет завершена еще быстрее. А благодаря форме цветочного горшка разница будет не слишком заметна.

Ссылка для скачивания в формате STL

Пес Бадди

Бадди — довольно детализированная модель. Тем не менее, сопло 0,6 мм не имеет с этим никаких проблем в этом масштабе.

Лампа Ворони

Благодаря форме этой лампы (большие плоские поверхности) качество практически не пострадало. Сопло 0,6 мм требует на один периметр меньше для достижения той же толщины стенки, что и сопло 0,4 мм (3 периметра с 0,4 мм против 2 периметров с 0,6 мм). Это сэкономило огромное количество времени благодаря сокращению времени печати на почти на 9 часов !

Ссылка для скачивания STL

Сопло 1 мм

Один миллиметр?! 0,04 дюйма? Да, верно. Забудьте все, что, как вы думаете, вы знаете о 3D-печати. Даже отпечатки, на изготовление которых уходят десятки часов, можно выполнить всего за несколько часов с помощью сопла диаметром 1 мм. Вы можете увеличить скорость печати до 5 раз по сравнению с соплом 0,4 мм. Конечно, есть цена, чтобы заплатить. С соплом 1 мм вы обычно будете печатать с высотой слоя 0,5 мм, но можно пойти и выше. Конечно, слои напечатанного объекта будут хорошо видны, но иногда это не помешает. В некоторых случаях это может даже придать модели интересную эстетику, которую было бы довольно сложно достичь с помощью других методов. Мы, конечно же, продемонстрируем это на нескольких примерах ниже.

Даже отпечатки, на изготовление которых уходят десятки часов, можно выполнить всего за несколько часов с помощью сопла диаметром 1 мм. Вы можете увеличить скорость печати до 5 раз по сравнению с соплом 0,4 мм. Конечно, есть цена, чтобы заплатить. С соплом 1 мм вы обычно будете печатать с высотой слоя 0,5 мм, но можно пойти и выше. Конечно, слои напечатанного объекта будут хорошо видны, но иногда это не помешает. В некоторых случаях это может даже придать модели интересную эстетику, которую было бы довольно сложно достичь с помощью других методов. Мы, конечно же, продемонстрируем это на нескольких примерах ниже.

Pros

Extremely fast printing

Very sturdy prints

Unusual look with highly visible layers

Nearly zero risk of a clogged nozzle

Cons

Lack of detail

Visible layers

Supports very

Нить, кажется, исчезает с катушки

Примеры практического использования (1 мм)

Динозавр – игрушка для детей

Удивительным преимуществом использования насадки диаметром 1 мм является ее способность0003 печатать закругленные края естественно — без дополнительных настроек. Это отлично подходит для печати игрушек для детей, потому что риск порезаться об острый край пальца сведен к минимуму. Кроме того, игрушка была напечатана в пять раз быстрее по сравнению со стандартным соплом 0,4 мм.

Это отлично подходит для печати игрушек для детей, потому что риск порезаться об острый край пальца сведен к минимуму. Кроме того, игрушка была напечатана в пять раз быстрее по сравнению со стандартным соплом 0,4 мм.

Ссылка для скачивания в формате STL

Подставка для карандашей

Ссылка для скачивания в формате STL

Прозрачные отпечатки без заполнения

Модели, напечатанные с использованием прозрачной нити (например, PETG) без заполнения и с очень высокой высотой слоя преломляют свет интересным образом. Особенно, если вы можете напечатать их только с одним или двумя периметрами. В противном случае добиться подобного внешнего вида было бы довольно сложно.

Заключение

Если бы мы могли порекомендовать купить только одно сопло в качестве альтернативы соплу 0,4 мм, наш голос был за вариант 0,6 мм . Он предлагает заметно более короткое время печати, но по-прежнему можно печатать модели с достаточной детализацией. Если вы обычно печатаете крошечные модели с текстами, украшениями или логотипами, вам также следует рассмотреть сопло 0,25 мм. Версия 1 мм имеет ограниченное применение, но все же довольно забавна в использовании. Даже оригинальные форсунки E3D, которые можно приобрести в нашем интернет-магазине или напрямую в E3D, стоят всего около 7 евро за единицу. Это небольшое вложение может оказать удивительно большое влияние на то, как вы печатаете.

Если вы обычно печатаете крошечные модели с текстами, украшениями или логотипами, вам также следует рассмотреть сопло 0,25 мм. Версия 1 мм имеет ограниченное применение, но все же довольно забавна в использовании. Даже оригинальные форсунки E3D, которые можно приобрести в нашем интернет-магазине или напрямую в E3D, стоят всего около 7 евро за единицу. Это небольшое вложение может оказать удивительно большое влияние на то, как вы печатаете.

Объяснение диаметра сопла и высоты слоя

При печати деталей на 3D-принтере FDM настройка высоты слоя является одним из самых простых способов найти баланс между качеством печати и временем печати. Проще говоря, тонкие слои обеспечивают лучшее разрешение по оси Z, а толстые слои сокращают общее время печати.

Менее обсуждаемый параметр печати – диаметр сопла. Поскольку большинство принтеров в стандартной комплектации оснащены соплом диаметром 0,4 мм, и поскольку этого типа сопла достаточно для большинства заданий печати, многие пользователи никогда не задумываются о замене стандартного сопла на сопло с более узким или более широким диаметром. Но это может открыть новые возможности для печати: маленькие сопла могут производить гораздо более мелкие детали в плоскости X-Y, а большие сопла обеспечивают более высокую скорость печати.

Но это может открыть новые возможности для печати: маленькие сопла могут производить гораздо более мелкие детали в плоскости X-Y, а большие сопла обеспечивают более высокую скорость печати.

Соотношение между высотой слоя и диаметром сопла также важно. Хотя эти два параметра можно регулировать независимо друг от друга, высота слоя частично определяется размером сопла, установленного на принтере, и может быть полезно учитывать оба параметра одновременно.

Таким образом, несмотря на то, что 0,2 высоты слоя 0,4 диаметра сопла может быть вашей предпочтительной конфигурацией, когда дело доходит до печати FDM, существует множество причин, по которым вам может понадобиться переключить оба параметра. В этой статье рассматриваются эти причины, при этом более подробно рассматриваются высота слоя, диаметр сопла и многое другое.

3D-принтеры могут использовать низкую (слева) или большую (справа) высоту слоя

Что такое высота слоя, толщина слоя и разрешение слоя?

Термин «высота слоя» часто используется в 3D-печати FDM. Однако новичкам может быть сложно представить себе, как деталь строится слоями и как эти слои могут различаться по размеру.

Однако новичкам может быть сложно представить себе, как деталь строится слоями и как эти слои могут различаться по размеру.

Чтобы понять высоту слоя, важно понимать, что большинство 3D-принтеров используют только два измерения при нанесении материала. То есть принтер выдавливает материал в виде 2D-шаблона в плоскости X-Y (так же, как струйный принтер делает это на листе бумаги). Но что делает 3D-принтер уникальным, так это его способность печатать дополнительные 2D-слои поверх первого, создавая деталь слой за слоем, пока она не будет закончена.

Высота слоя 3D-печати — иногда называемая толщиной слоя, разрешением слоя или разрешением по оси Z — представляет собой меру толщины каждого экструдированного слоя материала. Заданный в миллиметрах или микронах, он показывает разрешение детали по оси Z: более тонкие слои позволяют получить больше деталей.

Высота слоя — это контролируемый пользователем параметр, который можно настроить с помощью программного обеспечения для 3D-принтера, но минимальная и максимальная высота слоя ограничены физическими параметрами принтера, такими как диаметр сопла и шаговые двигатели, которые перемещают печатающую головку вверх по вертикали. Ось Z с фиксированным шагом.

Ось Z с фиксированным шагом.

Влияние высоты слоя на скорость и время печати

Высота слоя печати напрямую влияет на общее время печати. Меньшая высота слоя требует большего общего количества слоев, а печать с большим количеством слоев занимает больше времени.

На примере можно продемонстрировать связь между высотой слоя и временем печати. Если 3D-модель куба имеет высоту 100 мм и напечатана с высотой слоя 0,1 мм, то всего она будет состоять из 1000 слоев. Это означает, что принтер должен напечатать 1000 двумерных квадратов один поверх другого. Однако, если высота слоя установлена на 0,4 мм, то всего куб будет иметь только 250 слоев, а принтеру придется распечатать только 250 квадратов, что займет примерно ¼ времени.

Высота слоя технически не влияет на скорость печати, то есть скорость, с которой печатающая головка перемещается по осям X и Y, но на практике можно сказать, что более высокая высота слоя приводит к «более быстрой» печати из-за сокращения общего времени печати.

Как высота слоя влияет на качество печати

Регулировка высоты слоя 3D-принтера — один из способов обеспечить высокое качество. Низкая высота слоя приводит к лучшему разрешению по оси Z, что особенно важно для изогнутых объектов: толстые слои более заметны и создают «ступенчатый» эффект, а не естественную кривую. Для печати мелких деталей, изогнутых деталей или деталей с высоким уровнем детализации обычно лучше использовать небольшую высоту слоя.[1]

При этом использование более тонких слоев может негативно сказаться на качестве печати, так как дает больше возможностей для ошибок и артефактов. Некоторые из самых больших проблем возникают на первом слое, так как тонкие слои требуют точной калибровки и выравнивания слоя. Однако эту проблему можно решить, напечатав более толстый первый слой и более тонкие последующие слои.

В некоторых случаях высота слоя вообще не влияет на качество печати. Детали с постоянным профилем по оси Z или с прямыми сторонами не будут иметь заметной разницы в разрешении при печати с большей высотой слоя. Для таких деталей лучше использовать более толстые слои, так как сократится время печати без ущерба для качества.

Для таких деталей лучше использовать более толстые слои, так как сократится время печати без ущерба для качества.

Как высота слоя влияет на прочность детали

Высота слоя 3D-принтера может влиять на прочность детали, но этот параметр оказывает гораздо большее влияние на разрешение и время печати. Факторы, которые в гораздо большей степени влияют на прочность детали, включают в себя печатный материал, температуру печати, количество периметров и параметры заполнения, в частности, рисунок и плотность заполнения.

Исследователи пришли к противоречивым выводам относительно высоты слоя и прочности детали. Одна группа провела испытания на трехточечный изгиб деталей из PLA и проанализировала их мезоструктуру с помощью сканирующей электронной микроскопии, отметив, что более высокая высота слоя приводит к снижению прочности.[2] Однако другие сообщают о повышении прочности при использовании более толстых слоев.

Как определить наилучшую высоту слоя для 3D-печати

В процессе 3D-печати FDM высота слоя обычно находится в диапазоне от 0,05 мм до 0,4 мм. Не существует единственной оптимальной высоты слоя для 3D-печати. Скорее, оптимальная высота слоя для данного отпечатка будет зависеть от таких факторов, как размер детали, уровень детализации, требуемый внешний вид поверхности, форма детали, материал, приоритет времени печати по сравнению с качеством, варианты постобработки и диаметр сопла. Выбор высоты слоя обычно предполагает компромисс между одним фактором и другим.

Не существует единственной оптимальной высоты слоя для 3D-печати. Скорее, оптимальная высота слоя для данного отпечатка будет зависеть от таких факторов, как размер детали, уровень детализации, требуемый внешний вид поверхности, форма детали, материал, приоритет времени печати по сравнению с качеством, варианты постобработки и диаметр сопла. Выбор высоты слоя обычно предполагает компромисс между одним фактором и другим.

Как правило, высота нижнего слоя лучше:

Когда детализация деталей, разрешение и качество имеют высокий приоритет

Когда поверхности должны быть гладкими

При печати небольших сложных деталей

7

7

7

При печати деталей с изогнутыми сторонами (чтобы избежать видимых линий слоев)

И наоборот, чем выше высота слоя, тем лучше:

Когда более короткое время печати является приоритетом

При печати деталей с прямыми сторонами

Когда можно использовать такие методы постобработки, как сглаживание, для уменьшения появления линий слоев

Принтеры могут быть оснащены соплами различного диаметра 3D-принтер — это часть хотэнда, через которую расплавленный филамент попадает на область печати. Сопло 3D-принтера является съемным и бывает разного диаметра для создания более тонких или толстых линий.

Сопло 3D-принтера является съемным и бывает разного диаметра для создания более тонких или толстых линий.

Диаметры сопла

Стандартный диаметр отверстия для сопла 3D-принтера FDM составляет 0,4 мм. Однако насадки можно заменить на насадки другого размера; сопла малого диаметра полезны для мелких деталей в плоскости X-Y, в то время как сопла большого диаметра могут наносить больше материала за один раз, что приводит к более быстрой печати.

В нижней части наименьший возможный диаметр сопла составляет 0,1 мм, но такие сопла могут быть подвержены закупорке материалом. На другом конце шкалы находятся сопла диаметром до 2 мм, которые могут очень быстро наносить большое количество материала, но для которых требуется много тепла.

Наиболее распространенные диаметры сопла:

Сопло 0,25 мм

Наиболее распространенным соплом с более узким отверстием, чем стандартное 0,4 мм, является сопло 0,25 мм (хотя также можно найти сопла 0,3 мм и 0,2 мм). Сопла меньшего размера обеспечивают более высокое разрешение в плоскости X-Y и идеально подходят для печати мелких деталей (например, на миниатюрах), текста на верхней части детали, выступов и сверхтонких поддерживающих структур, которые можно легко удалить.

Сопла меньшего размера обеспечивают более высокое разрешение в плоскости X-Y и идеально подходят для печати мелких деталей (например, на миниатюрах), текста на верхней части детали, выступов и сверхтонких поддерживающих структур, которые можно легко удалить.

Однако печать с соплом 0,25 мм имеет свои недостатки. Апертура меньшего размера более подвержена засорению, а печать фиксированного объема материала занимает больше времени, чем при использовании стандартного сопла 0,4 мм. Кроме того, абразивные нити, такие как наполненные композиты, не могут печатать с малым размером сопла, поскольку неплавкие добавки, такие как керамические частицы, не могут легко проходить через них.

Сопло 0,4 мм

Сопло 0,4 мм является стандартным для принтеров FDM и подходит для различных печатных деталей, обеспечивая баланс между детализацией и временем печати.

Очевидным преимуществом использования стандартного сопла 0,4 мм является то, что большинство профилей печати слайсера по умолчанию настроены для него, а некоторые материалы разрабатываются с учетом такого сопла, поэтому требуется наименьшая точная настройка.

Сопло 0,6 мм

Сопло 0,6 мм немного шире стандартного, но подходит для большинства отпечатков, но позволяет сократить время печати, так как может наносить большее количество материала за один раз. Он подходит для средних или крупных деталей без мелких деталей и может снизить вероятность засорения, что потенциально упрощает использование более низкой температуры печати.

Недостатком использования большего диаметра сопла является более низкое разрешение по осям X-Y, что делает его менее подходящим для мелких или высокодетализированных деталей, текста и логотипов в верхней части отпечатка или нерастворимых опорных структур.

Сопло 0,8 мм

Хотя диаметр сопла может достигать 2 мм, диаметр 0,8 мм обеспечивает значительно более быструю печать, оставаясь относительно практичным и простым в использовании. Все, что больше 1 мм, вызовет проблемы.

Преимущества использования большего сопла включают очень быстрое осаждение материала и исключительную устойчивость к засорению. Такая насадка подойдет для деталей, требующих минимального уровня детализации, а слои будут хорошо видны.

Такая насадка подойдет для деталей, требующих минимального уровня детализации, а слои будут хорошо видны.

Материалы для сопла

Сопло для 3D-принтера является частью хотэнда. Мало того, что он подвергается воздействию очень высоких температур, он должен активно удерживать тепло, чтобы предотвратить затвердевание нити при прохождении через нее.

Это означает, что для правильной работы сопла должны быть изготовлены из теплопроводных металлов. Материалы сопла включают латунь, нержавеющую сталь и закаленную сталь, а также сопла могут иметь медное или никелированное покрытие.[3]

Некоторые форсунки состоят из отдельных компонентов, изготовленных из разных материалов. Они называются собранными соплами и обычно имеют внутреннюю поверхность из очень твердого материала и корпус из более теплопроводного материала.

Латунь

Стандартным материалом для сопла для 3D-печати FDM является латунь, представляющая собой сплав меди и цинка. Он подходит для форсунок из-за своей отличной теплопроводности, нагрева до высокой температуры и удержания нити накала в текучем состоянии.

Он подходит для форсунок из-за своей отличной теплопроводности, нагрева до высокой температуры и удержания нити накала в текучем состоянии.

Недостатком латунных форсунок является низкая износостойкость. Очень восприимчивые к царапинам как внутри, так и снаружи, латунные сопла следует использовать только для неабразивных материалов, таких как PLA, PETG и ABS. Абразивные материалы вызовут внутреннюю деградацию сопла, уменьшая его способность постоянно откладывать материал.

Нержавеющая сталь

Более прочная, чем латунь, нержавеющая сталь является популярным материалом для насадок для пользователей, работающих с чуть более абразивными материалами, чем такие, как PLA и ABS. Форсунки из нержавеющей стали также подходят для производства деталей, безопасных для пищевых продуктов. С другой стороны, сталь обладает меньшей проводимостью, чем латунь, и поэтому для эффективной работы может потребоваться более высокая температура печати.

Закаленная сталь

Самый прочный из распространенных материалов для сопел, закаленная сталь подходит для самых абразивных материалов для 3D-печати, включая углеродное волокно и композиты с керамическим наполнителем. Сопла из закаленной стали имеют длительный срок службы, но они не обладают особенной теплопроводностью и могут иметь более шероховатую внутреннюю поверхность, что может привести к снижению качества отпечатков.

Сопла из закаленной стали имеют длительный срок службы, но они не обладают особенной теплопроводностью и могут иметь более шероховатую внутреннюю поверхность, что может привести к снижению качества отпечатков.

Высота слоя и диаметр сопла являются двумя тесно связанными свойствами, так как они оба связаны с размерами экструдируемого материала.

Таксономическая разница между высотой слоя и диаметром сопла заключается в том, что высота слоя – это определяемый пользователем параметр печати , который можно изменить с помощью программного обеспечения для слайсера 3D-принтера, чтобы контролировать толщину каждого слоя, а диаметр сопла – это фиксированное значение, которое может можно заменить, физически сняв форсунку и заменив ее новой. Важно отметить, что диаметр сопла определяет минимальные и максимальные значения высоты слоя и другой определяемый пользователем параметр печати: ширину экструзии.

Практическая разница между высотой слоя и диаметром сопла заключается в том, что высота слоя в основном влияет на ось Z, тогда как диаметр сопла в основном влияет на оси X и Y, и эти два параметра можно регулировать (почти) независимо. Меньшая высота слоя обеспечивает лучшее разрешение по оси Z; сопло меньшего размера обеспечивает лучшее разрешение по осям XY.

Меньшая высота слоя обеспечивает лучшее разрешение по оси Z; сопло меньшего размера обеспечивает лучшее разрешение по осям XY.

На практике пользователь может выбрать минимальную высоту слоя, равную примерно 25% диаметра сопла (при условии, что полученное значение не ниже минимально возможного приращения для шагового двигателя, управляющего перемещением по оси Z, обычно около 0,04 мм). ) и максимальная высота слоя около 80 % от диаметра сопла. Как правило, стандартная высота слоя составляет около 50% от диаметра сопла (например, высота слоя 0,2 мм соответствует диаметру сопла). Разная высота слоя дает разные результаты, как показано в первой половине статьи.

Ширина экструзии, иногда называемая шириной линии, относится к ширине линии экструдированного материала по осям X и Y. Его можно установить в диапазоне 60–200 % от диаметра сопла, но печать работает лучше всего, когда это значение поддерживается в диапазоне 100–120 %. Чтобы добиться более тонких или толстых линий, лучше просто сменить насадку на другую.

Диаметр сопла (мм) | Мин. высота слоя (мм) | Стандартная высота слоя (мм) | Макс. layer height (mm) |

0.25 | 0.06 | 0.13 | 0.2 |

0.4 | 0.1 | 0.2 | 0.32 |

0.6 | 0.15 | 0.3 | 0.48 |

0,8 | 0,2 | 0,4 | 0,64 |

. Вполне важен, что, в то время как в то время, в то время как в то время, что в целом, в то время как все остается широко, в то время как все остается широко, в то время как в номинации. Можно использовать сопло малого диаметра (например, 0,25 мм) для печати очень мелких деталей по осям X и Y, при этом используя относительно большую высоту слоя (0,2 мм), поэтому печать не занимает много часов. Такая конфигурация может быть предпочтительнее, например, при печати куба с прямыми сторонами и текстом на верхней грани.

Можно использовать сопло малого диаметра (например, 0,25 мм) для печати очень мелких деталей по осям X и Y, при этом используя относительно большую высоту слоя (0,2 мм), поэтому печать не занимает много часов. Такая конфигурация может быть предпочтительнее, например, при печати куба с прямыми сторонами и текстом на верхней грани.

Исследователи обнаружили, что сочетание малой высоты слоя и малого диаметра сопла приводит к низкому уровню шероховатости поверхности и улучшенным механическим свойствам.[4]

Знакомство с высотой слоя — отличный способ контролировать свои 3D-отпечатки. Настройка этого ключевого параметра печати позволяет найти правильный баланс между разрешением печати по оси Z и временем печати, что полезно при различении быстрых прототипов и более сложных деталей. А в некоторых случаях — например, для деталей с прямыми сторонами — использование большей высоты слоя даже не уменьшит разрешение.

Замена сопла — это то, что вы будете делать не так часто, как регулировку высоты слоя, но это также отличный способ использовать принтер для различных проектов. Сопла малого диаметра могут обеспечить исключительный уровень детализации в плоскости X-Y, а сопла большего размера отлично подходят для быстрой печати крупных объектов. Пока вы используете правильные материалы для печати для типа сопла, установленного на хотэнде, игра с диаметром сопла может привести к отличным результатам.

Сопла малого диаметра могут обеспечить исключительный уровень детализации в плоскости X-Y, а сопла большего размера отлично подходят для быстрой печати крупных объектов. Пока вы используете правильные материалы для печати для типа сопла, установленного на хотэнде, игра с диаметром сопла может привести к отличным результатам.

Наконец, важно понимать, что высота слоя лишь частично зависит от диаметра сопла. Хотя диаметр сопла определяет диапазон приемлемой высоты слоя и ширины экструзии, пользователи по-прежнему могут выбирать между толстыми и тонкими слоями в зависимости от выполняемой задачи печати.

[1] Полак Р., Седлачек Ф., Раз К. Определение параметров FDM-принтера с точки зрения геометрической точности. В материалах 28-го международного симпозиума DAAAM, ноябрь 2017 г. (стр. 0561-0566).

[2] Кузнецов В.Е., Солонин А.Н., Уржумцев О.Д., Шиллинг Р., Тавитов А.Г. Прочность компонентов PLA, изготовленных по технологии наплавки на настольном 3D-принтере, в зависимости от геометрических параметров процесса.

Но такой краскопульт стоит дорого. А мастер, который будет с ним работать, должен быть профессионалом. Ошибки в работе и неуверенное управление окрасочным пистолетом приведут к образованию подтеков.

Но такой краскопульт стоит дорого. А мастер, который будет с ним работать, должен быть профессионалом. Ошибки в работе и неуверенное управление окрасочным пистолетом приведут к образованию подтеков.