Содержание

Резаки для кислородной резки в категории «Промышленное оборудование и станки»

Резак для ручной кислородно-пропановой резки «ДОНМЕТ» 132 Micro

Доставка по Украине

по 1 650 грн

от 3 продавцов

1 650 грн

Купить

«Акс-Енот»-Интернет магазин. Всё для сварочных работ.

Резак для ручной кислородно-ацетиленовой резки Р2А»ОКТАВА» (производства Кировокан ссср)

Доставка из г. Харьков

700 грн

Купить

Интернет-магазин Ассорти Инструмент

РГ100 П 9/9 Резак пропановый ручной для кислородной резки НИИПТмаш-Опытный завод ( тип Р1)

Доставка из г. Харьков

1 200 грн

Купить

Интернет-магазин Ассорти Инструмент

Резак ручной для кислородной резки Р3П (производства CHINA)

Доставка из г. Харьков

900 грн

Купить

Интернет-магазин Ассорти Инструмент

Резак ручной для ацетиленово-кислородной резки Р1A типа «молоток»(для резки в труднодоступных местах, ссср)

Доставка из г. Харьков

600 грн

Купить

Интернет-магазин Ассорти Инструмент

Резак для ручной кислородной резки «ДОНМЕТ» 131 (100Р)

Доставка по Украине

2 415. 60 грн

60 грн

Купить

Сваркомплект

Резак для ручной кислородной резки «ДОНМЕТ» 131 (100А)

Доставка по Украине

2 332.80 грн

Купить

Сваркомплект

Резак для ручной кислородной резки «ДОНМЕТ» 131 (300Р)

Доставка по Украине

2 533.20 грн

Купить

Сваркомплект

Резак для ручной кислородной резки «ДОНМЕТ» 131 (300А)

Доставка по Украине

2 760 грн

Купить

Сваркомплект

Резак машинный кислородный Messer MS 832/250-PMYE

Под заказ

Доставка по Украине

10 000 грн

Купить

ЕВРОСВАРКА

15 см резак для резки пенопласта Hot 15 Вт 15 см

На складе в г. Киев

Доставка по Украине

872 грн

Купить

Оптовичек — Одесса

Резак для резки медных труб с регулировкой диаметров от 3 мм до 22 мм

На складе

Доставка по Украине

390 грн

Купить

Гальмівні Системи PHU DONOCIK Філія України

P1П ДОНМЕТ142 9-6/9-6 Резак для ручной кислородной резки типа Р1 (сотка , O2+C3H8)

Доставка из г. Харьков

Харьков

1 541 грн

Купить

Интернет-магазин Ассорти Инструмент

Резак для труб (1/8 «до 1-1/8»). Труборез. Ручной труборез для резки металлических и пластиковых труб от 3 до

На складе в г. Киев

Доставка по Украине

449 — 516.35 грн

от 2 продавцов

449 грн

Купить

Retail Store Equipment

P1А ДОНМЕТ142 Ф9-6/9-6 Резак для ручной кислородной резки типа Р1 (сотка ,O2+C2h3)

Доставка из г. Харьков

1 628 грн

Купить

Интернет-магазин Ассорти Инструмент

Смотрите также

Резак инжекторный пропановый Р1П для резки металла до 100мм (Латвия)

На складе в г. Днепр

Доставка по Украине

1 250 грн

1 187.50 грн

Купить

Спарк-Центр

Станок для резки стеклянных бутылок, резак, бутылкорез, стеклорез

На складе в г. Ровно

Доставка по Украине

375 грн

Купить

АльтМаркет — интернет магазин

Р1А/П ДОНМЕТ143 Ф9-6/9-6 Резак для ручной кислородной резки типа Р1 (универсальный-ацетилен и пропан)

Доставка из г. Харьков

Харьков

2 304 грн

Купить

Интернет-магазин Ассорти Инструмент

Мундштук газосмесительный к резаку для кислородно-флюсовой резки

Доставка из г. Киев

1 685 грн

Купить

Салон-магазин «СЦ Донмет»

Пластиковый резак, коробка для резки (Кухонная пищевая пленка)

Доставка по Украине

379 — 534 грн

от 3 продавцов

436 грн

392.40 грн

Купить

🇺🇦 Pro100

Резак для резки пенопласта 15 см

На складе

Доставка по Украине

663.1 — 696.6 грн

от 3 продавцов

774 грн

696.60 грн

Купить

Tovarov Grad

15 Вт 25 см Резак для резки пенопласта

На складе в г. Киев

Доставка по Украине

1 099 грн

879.20 грн

Купить

ZAKYPKA — Интернет магазин

15 Вт 15 см Резак для резки пенопласта

На складе в г. Киев

Доставка по Украине

940 грн

Купить

ZAKYPKA — Интернет магазин

15 Вт 5 см Резак для резки пенопласта

На складе в г. Киев

Киев

Доставка по Украине

907 грн

725.60 грн

Купить

ZAKYPKA — Интернет магазин

15 Вт 10 см Резак для резки пенопласта

На складе в г. Киев

Доставка по Украине

855 грн

684 грн

Купить

ZAKYPKA — Интернет магазин

Р1 ДОНМЕТ 149 Ф9-6 Резак для ручной кислородной резки типа Р1 (для работы в труднодоступных местах,O2+C3H8)

Доставка из г. Харьков

1 555 грн

Купить

Интернет-магазин Ассорти Инструмент

Нож для тормозных каналов 3-25мм ASTA A-ROG250

На складе

Доставка по Украине

500 грн

Купить

Гальмівні Системи PHU DONOCIK Філія України

Аккумуляторний резак для резки арматуры 3-16 мм Makita DSC163ZK (без АКБ)

Доставка по Украине

127 286 грн

110 739 грн

Купить

Интернет Магазин «База-ЮА»

Аккумуляторний резак для резки шпилек M12 Makita DSC121ZK

Доставка по Украине

115 714 грн

100 671 грн

Купить

Интернет Магазин «База-ЮА»

Газовый резак: устройство, виды, особенности выбора

Современный газовый резак представляет собой специальное устройство для быстрого резания разных видов сталей (обычно углеродистых и низколегированных). Процесс раскроя заключается в расплавлении металла под воздействием струи чистого кислорода с последующим выдуванием образовавшихся окислов из зоны реза этой же струей.

Процесс раскроя заключается в расплавлении металла под воздействием струи чистого кислорода с последующим выдуванием образовавшихся окислов из зоны реза этой же струей.

Устройство и конструктивные особенности

Газокислородный резак служит для смешения смеси на основе горючего (ацетилен, пропан) и режущего газов (кислород) с целью получения режущей струи.

Конструктивно газовый резак для раскроя металла состоит из таких элементов:

- специальная головка с двумя сменными мундштуками;

- трубки для подачи кислорода и газа;

- смесительная камера для образования смеси горючего и режущего газов;

- 3 вентиля – для горючего газа, подачи и регулировки количества подаваемого кислорода;

- рукоятка.

Это основные компоненты инструмента для газокислородной резки, поскольку его конструкция имеет множество других составляющих.

Рисунок 1. Схема газокислородного резака

Газовый резак по металлу: виды

Инструмент классифицируется по разным признакам, но основными из них считаются тип используемого горючего газа и принцип смешивания газа с кислородом. Также они подразделяются по назначению (универсальные и специальные) и типу резания (разделительная, поверхностная, кислородно-флюсовая).

Также они подразделяются по назначению (универсальные и специальные) и типу резания (разделительная, поверхностная, кислородно-флюсовая).

По способу смешения газа и кислорода резаки бывают таких видов:

- Инжекторные – оборудованы внутрисопловым смешением газов, что обеспечивает высокую надежность и безопасность работы устройств. Это обусловлено тем, что газы проходят раздельно на всем протяжении каналов и смешиваются в горючую смесь в специальной смесительной камере.

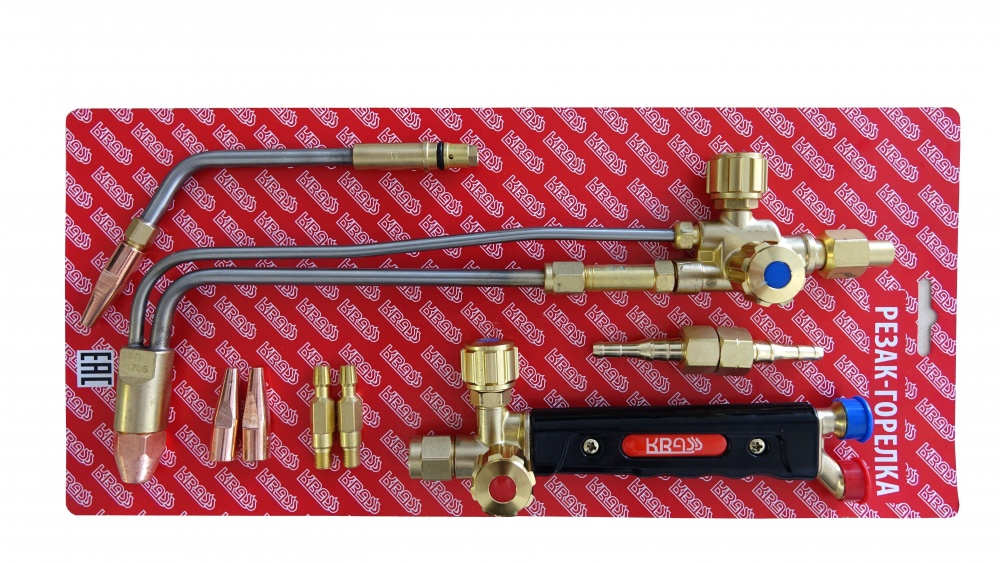

Фото 2. Внешний вид инжекторной газокислородной горелки

- Безинжекторные – конструкция не предполагает наличия смесительной камеры. Кислород подводится по двум трубкам, газ – по третьей. Смешиваются они внутри головки. Такой инструмент требует значительно большего давления горячего газа по сравнению с инжекторным.

Фото 3. Внешний вид безинжекторного газового резака

По используемому горючему газу резаки бывают пропановые, ацетиленовые и универсальные.

Ацетиленовый

В качестве рабочего газа выступает ацетилен, обеспечивающий высокую температуру пламени (в пределах 3300 °C). Применяется для раскроя металлических заготовок большой толщины, оснащается дополнительными вентилями для настройки высокой скорости подачи газа.

Пропановый

Рассчитан на применение пропана в качестве режущего газа. Отличаются более высокой надежностью и длительным сроком службы, безопасны в эксплуатации.

Газовый резак универсальный

Универсальный инструмент обеспечивает возможность использования горючего газа разных видов. При этом они не намного дороже классического ацетиленового или пропанового резака.

Преимущества и недостатки

Любой инструмент имеет свои плюсы и минусы, резак газовый – не исключение. Среди преимуществ современных устройств с внутрисопловым смешением газов нужно отметить:

- Относительно большая толщина разрезаемого металла – до 300 мм в зависимости от модификации и рабочих параметров (используемого газа и давления кислорода).

- Стабильное горение пламени без хлопков и обратных ударов.

- Возможность резки сталей в любом направлении, независимо от толщины.

- Высокая производительность.

- Простота обслуживания и продолжительный срок службы.

Фото 4. Процесс газокислородной резки

Однако недостатков у него не меньше:

- В результате сильного нагрева вырезаемые детали могут деформироваться (особенно из тонколистового металла).

- Достаточно большая ширина реза, что требует соблюдения определенных припусков при разметочных работах.

- Невысокое качество реза – кромки неровные с окислами и окалиной. Поэтому перед сварочными или другими работами требуется предварительная обработка кромок.

- Довольно высокая себестоимость процесса газокислородной резки.

Особенности выбора

Чтобы избежать ошибок, перед покупкой газового резака важно ознакомиться с некоторыми конструктивными особенностями устройства. Это позволит понять, на какие первостепенные факторы нужно обращать внимание при его выборе.

Правила выбора:

- Ниппели – производятся из латуни и алюминия, первые считаются более долговечными.

- Мундштуки – наружный обычно изготавливается из хромистой бронзы или чистой меди (отличается красноватым оттенком). Для ацетиленовых устройств внутренний тоже желательно, чтобы был медным, для других – допускается применение латунных аналогов.

- Соединительные трубки – делаются из латуни. При этом на них не должно быть декоративного покрытия, которое может скрывать мелкие дефекты.

- Вентильные шпиндели – из нержавейки, латунные отличаются малым сроком службы.

- Рукоять – лучшим материалом считается алюминий, пластик менее износостойкий. Ее размер должен быть не менее 40 мм, чтобы был удобный обхват.

- Длина резака – для резки металла больших толщин, а также окрашенных или замасленных материалов лучше выбирать устройства размером до 1000 мм. В остальных случаях можно покупать горелки 500 мм.

Фото 5. Основные расходники к газовым резакам

Также при покупке рекомендуется взять инструмент в руки и проверить его на удобство использования. От этого напрямую зависит производительность и время работы мастера резаком без усталости.

От этого напрямую зависит производительность и время работы мастера резаком без усталости.

Правильная настройка газового резака

Перед началом работы с новым газовым резаком по металлу нужно правильно подключить и проверить работоспособность инструмента. Непосредственно настройка устройства выполняется производителем в заводских условиях и является финишным этапом его сборки. Самостоятельное вмешательство в конструкцию горелки запрещается.

Последовательность работ:

- Изучить инструкцию по эксплуатации и выполнить все пункты согласно предписанию завода-изготовителя.

- Подключить устройство к баллонам с горючим и режущим газами. При этом они должны быть оборудованы редукторами: кислородный – синим, пропановый – красным. Резиновые шланги подачи газа накручиваются по резьбе редукторов и стягиваются хомутами.

- Проверить целостность инструмента, наличие всех прокладок, отсутствие масляных следов возле кислородного вентиля.

- Настроить подачу газа и кислорода, продуть шланги.

При работе с ацетиленом вентиль подачи открыть на 1 оборот, при этом давление вещества должно быть до 1 атм., но лучше выставлять – 0,54 атм. Для продувки надо открыть вентиль на резаке, а после изменения звука – закрыть. При настройке подачи кислорода давление выставляется в размере 2 атм. Затем продуваются шланги с помощью вентилей на редукторе и резаке.

При работе с ацетиленом вентиль подачи открыть на 1 оборот, при этом давление вещества должно быть до 1 атм., но лучше выставлять – 0,54 атм. Для продувки надо открыть вентиль на резаке, а после изменения звука – закрыть. При настройке подачи кислорода давление выставляется в размере 2 атм. Затем продуваются шланги с помощью вентилей на редукторе и резаке.

Также следует помнить, что запрещается менять шланги для подачи кислорода и пропана (ацетилена) между собой, продувать шланг для пропана (ацетилена) кислородом.

Фото 6. Процесс разделительного резания толстого металлопроката газовым резаком

Подготовка инструмента к работе

Перед работой необходимо правильно подготовить резак газовый. Процесс подготовки состоит из нескольких этапов, которые минимизируют риски выхода инструмента из строя, получения травм:

- Осмотр баллонов, резиновых шлангов для подачи горючего и режущего газов, соединительных и крепежных элементов, горелки на наличие дефектов или повреждений.

- Проверка всех соединений на предмет утечки газа.

- Ревизия состояния уплотнителей – при наличии трещин они меняют форму и требуют немедленной замены.

При работе с инжекторными резаками также надо проверить правильность их работы. Это выполняется до момента подсоединения шланга подачи горючего газа. Изначально к соответствующему штуцеру на горелке подключается кислородный рукав, открывается вентиль на редукторе баллона с кислородом. Затем на резаке открываются вентили подачи кислорода и горючего газа – если прислонить палец к штуцеру горючего газа, его «засасывать». В этом случае инжекция исправна.

Инструкция по применению

Технология резки предполагает изначальную установку соотношения кислорода и пропана в размере 1 к 10 – т.е. при давлении кислорода 6 атм. давление горючего газа выставляется в пределах 0,6 атм.

Открытие и закрытие подачи газа выполняется в строгой последовательности:

- Открываются на 0,5 оборота вентили кислорода и горючего газа (строго в такой поочередности).

- Поджигается горючая смесь.

- Факел подносится к разрезаемому металлу и путем открытия вентиля добавляется подача кислорода до момента появления режущей струи.

- После окончания работ изначально перекрывается подача горючего газа, а затем – кислорода.

Рисунок 7. Схема процесса кислородной резки металла

Техника резки после поджига факела предполагает необходимость разогрева участка металла в зоне реза. При покраснении разогретого участка подачу кислорода можно еще немного увеличить. После полного прорезания заготовки горелка перемещается вдоль линии реза. Скорость перемещения резака зависит от толщины разрезаемого металлопроката рабочих характеристик процесса, поэтому определяется индивидуально.

Газовый резак своими руками

Мини-горелку для мелких работ (например, плавки и резки медных проводов) можно изготовить и самостоятельно. Для этого понадобится:

Для этого понадобится:

- 2 большие капельницы;

- баллончик с газом для заправки обычных зажигалок;

- игла, используемая для накачивания мячей;

- ниппель;

- компрессор;

- аквариумный насос;

- медный провод;

- паяльник с расходниками;

- надфиль.

Инструкция по сборке:

- Игла от капельницы сгибается под углом примерно 60°, острый конец затачивается.

- В боковой части иглы для мячей делается отверстие, в которое пропускается согнутая игла от капельницы с выступом конца примерно на 2 мм.

- Оставшееся отверстие обматывается медной проволокой и хорошо запаивается.

- На окончаниях игл крепятся трубки из капельниц.

- К толстой игле подводится газовый баллончик, к тонкой – компрессор.

Фото. Внешний вид самодельного мини-резака

Регулирование подачи газа выполняется пластиковыми перемычками, установленными на трубках от капельниц.

Советы специалистов по работе с резаком

Опытные резчики советуют всегда пользоваться качественными средствами индивидуальной защиты:

- специальные очки;

- перчатки (рукавицы), куртка и штаны с огнеупорными свойствами;

- специальная рабочая обувь.

Рабочее место тоже должно быть правильно обустроено. Расположение баллонов с газами – на расстоянии 5 м от проведения огневых работ. Мастерская должна хорошо проветриваться, пол – бетонный или земляной. Пламя газокислородной горелки должно располагаться фронтально относительно рукавов подачи газа. Шланги не должны мешать проведению работ.

Также важно иметь в наличии вспомогательный инструмент и приспособления для разметочных работ – карандаш (мел), рулетка, угольник, линейка. Для поджига пламени понадобится специальная зажигалка, которая у резчика должна быть всегда под рукой.

По окончанию работ нужно внимательно осмотреть рабочее место, чтобы случайно не наступить на кусок расплавленного металла, который способен прожечь даже толстую подошву ботинок. Вырезанные заготовки металла обычно оставляют остывать в естественных условиях, но при необходимости допускается принудительное охлаждение водой – это надо выполнять аккуратно, чтобы горячие брызги не попали на кожу.

Выбор систем кислородно-топливной и плазменной резки

Резка металла является обычным этапом многих работ, связанных со сваркой, независимо от того, применяется ли она в производственном цеху или на стройплощадке. Можно выбрать один из двух популярных процессов металлообработки: плазменно-дуговая и газокислородная резка. Обе системы имеют свои преимущества и недостатки, поэтому выбор наиболее подходящего инструмента зависит от множества факторов, включая тип и толщину металла, доступные энергоресурсы, стоимость и место работы.

Газокислородные резаки давно пользуются популярностью при резке металла на стройплощадке или в полевых условиях благодаря преимуществам портативности. Однако технологические достижения делают плазму более портативной, чем когда-либо прежде. В этой статье будут затронуты основы каждого процесса, а также плюсы и минусы плазмы по сравнению с кислородом в различных приложениях.

Плазма — это ионизированный газ, который проводит электричество и создается путем добавления энергии к электрически нейтральному газу. Энергия — это электричество, а газ — обычно сжатый воздух. Оба эти элемента объединены в камере между электродом и соплом, в результате чего газ становится несбалансированным, создавая плазменный газ. Давление воздуха заставляет плазмообразующий газ проходить через отверстие в сопле, создавая компактный суженный поток, обладающий электропроводностью. Чем больше энергии добавляется через плазменный резак, тем горячее становится плазменная дуга, обеспечивая большую производительность и эффективность резки.

Энергия — это электричество, а газ — обычно сжатый воздух. Оба эти элемента объединены в камере между электродом и соплом, в результате чего газ становится несбалансированным, создавая плазменный газ. Давление воздуха заставляет плазмообразующий газ проходить через отверстие в сопле, создавая компактный суженный поток, обладающий электропроводностью. Чем больше энергии добавляется через плазменный резак, тем горячее становится плазменная дуга, обеспечивая большую производительность и эффективность резки.

Плазменные резаки используются для выполнения операций резки и строжки, при этом средняя ручная система способна резать металл максимальной толщиной около 1 дюйма. Для плазмы обычно требуется источник сжатого воздуха и значительное количество электроэнергии. Это вопросы, которые следует учитывать, когда приложение требует портативности, хотя уменьшенный размер и вес плазменных машин — некоторые машины меньшего размера весят около 20 фунтов — делают их более портативными, чем когда-либо. Кроме того, потребность в электроэнергии не является проблемой на многих рабочих площадках, где обычно доступны сварочные аппараты/генераторы с приводом от двигателя.

Кроме того, потребность в электроэнергии не является проблемой на многих рабочих площадках, где обычно доступны сварочные аппараты/генераторы с приводом от двигателя.

Одним из самых больших преимуществ плазменной резки является ее способность резать цветные металлы, такие как алюминий, нержавеющая сталь и чугун, материалы, которые становятся все более распространенными во многих областях. Скорость и точность резки также являются преимуществами плазменной резки, которая обычно производит резку с минимальным образованием шлака и может обеспечить гладкую резку с более узким пропилом, чем при использовании кислородно-топливной горелки. Плазменная резка не требует предварительного нагрева металла перед резкой, что экономит время, а плазменные резаки также превосходят кислородно-топливные горелки при резке штабелированных металлов. Более высокие скорости могут быть достигнуты на более тонких металлах с помощью плазмы с минимальным искажением металла или без него. Кроме того, плазменные системы относительно просты в использовании по сравнению с кислородно-топливными системами и требуют минимальной очистки.

Кислородно-топливные резаки лучше подходят для резки более толстых металлов, а в определенных ситуациях они могут быть более портативными. Кислородно-топливные горелки также универсальны, поскольку они могут выполнять резку, сварку, пайку, нагрев и строжку. Средняя ручная система может резать сталь толщиной от 6 до 12 дюймов. Однако некоторые ручные кислородные резаки способны резать сталь толщиной более 20 дюймов. Кислородное топливо не зависит от основного источника питания или источника сжатого воздуха, поэтому оно может предложить преимущества для работ, требующих высокой степени мобильности. Некоторые небольшие кислородно-топливные системы весят около 35 фунтов, поэтому с кислородно-топливными баллонами и резаком можно резать сталь практически в любом месте.

Газокислородные горелки обычно используются для резки только черных или железосодержащих металлов и по большей части не используются для резки чугуна, алюминия или нержавеющей стали. Для более толстых сталей толщиной более 1 дюйма кислородно-топливные горелки способны работать с более высокими скоростями резки по сравнению с типичными 100-амперными ручными системами плазменной резки. Кроме того, некоторые операции являются эксклюзивными для кислородно-топливных систем, включая сварку плавлением черных металлов, термообработку, термоформование, резку стояка, пайку и пайку.

Кроме того, некоторые операции являются эксклюзивными для кислородно-топливных систем, включая сварку плавлением черных металлов, термообработку, термоформование, резку стояка, пайку и пайку.

При газокислородной резке пламя кислородно-топливного газа предварительно нагревает сталь до температуры воспламенения. Затем на металл направляется мощная кислородная струя, вызывая химическую реакцию между кислородом и металлом с образованием оксида железа, также известного как шлак. Мощная кислородная струя удаляет шлак из пропила.

При использовании газокислородных горелок качество резки, время предварительного нагрева и толщина металла могут зависеть от типа используемого топливного газа. В этом процессе чаще всего в сочетании с кислородом используются четыре основных горючих газа: ацетилен, пропан, пропилен и природный газ. Топливные газы обычно выбирают в зависимости от области применения, стоимости, тепловыделения и потребления кислорода.

Кислородно-топливные резаки доступны с увеличенной длиной, чтобы держать оператора на расстоянии от тепла, пламени и шлака, образующихся при резке. Большинство шлангов горелки подсоединяются к набору цилиндров на переносной тележке или, в некоторых случаях, к системе стационарного коллектора. Использование длинных шлангов обеспечивает большую мобильность, чем плазменная резка, для которой требуется электроэнергия и источник сжатого воздуха. Кислородно-топливные горелки чаще всего используются со шлангами длиной от 75 до 100 футов, хотя в некоторых операциях могут использоваться шланги горелки длиной до 200 футов.

Большинство шлангов горелки подсоединяются к набору цилиндров на переносной тележке или, в некоторых случаях, к системе стационарного коллектора. Использование длинных шлангов обеспечивает большую мобильность, чем плазменная резка, для которой требуется электроэнергия и источник сжатого воздуха. Кислородно-топливные горелки чаще всего используются со шлангами длиной от 75 до 100 футов, хотя в некоторых операциях могут использоваться шланги горелки длиной до 200 футов.

Системы плазменной резки могут быть полезны при резке более тонких черных и цветных металлов, включая фасонные металлы, например уголки, швеллеры и трубы. Плазменные резаки также способны лучше резать большие объемы тонкого листового металла и обеспечивают самую быструю резку на решетке. Плазменные системы также не требуют хранения или обращения с взрывоопасными газами или работы с открытым огнем, что делает рабочую площадку более безопасной.

Первоначальные инвестиции в плазменные машины часто обходятся дороже, чем в другие методы резки. Типичный ручной блок плазменной резки будет стоить от 1500 до 3500 долларов, а замена плазменных наконечников и электродов стоит от 15 до 20 долларов за комплект. Стоимость электроэнергии также необходимо учитывать при использовании плазмы, хотя в долгосрочной перспективе электричество, вероятно, будет дешевле по сравнению с газами, необходимыми для питания кислородно-топливных горелок.

Типичный ручной блок плазменной резки будет стоить от 1500 до 3500 долларов, а замена плазменных наконечников и электродов стоит от 15 до 20 долларов за комплект. Стоимость электроэнергии также необходимо учитывать при использовании плазмы, хотя в долгосрочной перспективе электричество, вероятно, будет дешевле по сравнению с газами, необходимыми для питания кислородно-топливных горелок.

Оборудование для газокислородной резки будет стоить от 250 до 900 долларов, а сменные режущие наконечники — от 10 до 20 долларов. Также существуют текущие расходы, связанные с заправкой кислородных и топливных баллонов, а также с обращением с баллонами.

При выборе между инструментами для плазменной и газокислородной резки необходимо задать два важных вопроса: что необходимо резать ежедневно и какой самый толстый металл необходимо резать? Если работа постоянно требует резки более толстых металлов, время и деньги, сэкономленные за счет быстрой резки толстого металла с помощью кислородно-топливной системы, имеют значение. С другой стороны, если важна точная резка нержавеющей стали и алюминия, плазменная дуговая система — это то, что вам нужно. Для быстрого просмотра сравнения систем см. прилагаемую таблицу.

С другой стороны, если важна точная резка нержавеющей стали и алюминия, плазменная дуговая система — это то, что вам нужно. Для быстрого просмотра сравнения систем см. прилагаемую таблицу.

Обе системы находят свое применение в большинстве операций металлообработки, и многие операции выиграют от использования обеих систем в своем арсенале. Кислородно-топливный метод уже давно широко используется для многих приложений, но плазма продолжает набирать популярность по мере того, как оборудование совершенствуется и становится дешевле.

ПЛАЗМЕННАЯ ДУГОВАЯ РЕЗКА | КИСЛОРОДНАЯ/ТОПЛИВНАЯ РЕЗКА | |

Металлы | Плазменная резка любого электропроводящего металла (сталь, алюминий, медь, нержавеющая сталь и т. д.) от очень тонкого (<3/8 дюйма) до 2 дюймов. | Газокислородная/топливная резка черных (железосодержащих) сталей толщиной до 24 дюймов. Такие металлы, как алюминий и нержавеющая сталь, нельзя резать кислородом/топливом из-за образования оксида, который предотвращает полное окисление. |

Отрасли | Применяется в металлообработке, строительстве, сельском хозяйстве, техническом обслуживании, ремонте автомобилей, художественных работах с металлом, скульптуре, домашнем хобби и применении в домашних условиях. | Сельское хозяйство, изготовление, строительство, техническое обслуживание, ремонт, горнодобывающая промышленность, автомобилестроение, хобби, применение в домашних условиях. |

Подогрев | Не требуется | Требуется |

Производительность | Плазменная резка исключительно хорошо работает на более тонких материалах (<1/2 дюйма), в зависимости от выходной мощности источника питания. | Oxy/fuel способен эффективно резать металлы толщиной до 24 дюймов. Он не зависит от основного источника питания. Варианты конструкции топливного газа и наконечника повышают производительность. |

Портативность | Портативность зависит от технологии, размера источника питания и размера воздушных резервуаров (если не используется встроенный воздушный компрессор). Многие устройства могут эффективно работать в полевых условиях от генераторов с приводом от двигателя и различных первичных источников энергии благодаря технологиям управления первичным питанием, предлагаемым в некоторых плазменных резаках. | Высокая портативность, не зависящая от основного источника питания или сжатого воздуха, позволяет резать в любом месте с помощью газовых баллонов и резаков. |

Универсальность | С помощью плазменных резаков можно выполнять пакетную резку, снятие фаски, фигурную резку, строжку и прокалывание металлов. | С комбинированной горелкой кислородно-топливные системы могут использоваться для нагрева, пайки, пайки, строжки, вертикальной резки и гибки металлов |

Вопросы безопасности (При правильной эксплуатации каждый инструмент безопасен и эффективен. Неправильное использование может привести к следующим проблемам.) | Поражение электрическим током; пожары, вызванные искрами; резка горючих материалов и вокруг них; повреждение защитной одежды, кожи и тканей при неправильном использовании. | Воспоминания; пожары, вызванные искрами, врезание горючих материалов и вокруг них, повреждение защитной одежды, кожи и тканей при неправильном использовании. Всегда носите соответствующую одежду. |

Экономичные решения для газокислородной резки — наконечник American Torch

Газокислородная резка, при которой для сварки и резки металла используются топливные газы и кислород, имеет длинный список преимуществ: превосходство при резке более толстых материалов, портативность , универсальность, простота использования и низкая стоимость входа (всего от 250 до 350 долларов США за высококлассное кислородно-топливное оборудование) и это лишь некоторые из них. И хотя плазменно-дуговые и лазерные процессы резки и сварки в последние годы начали набирать популярность, кислородно-топливный метод по-прежнему остается наиболее широко используемым методом во всем мире.

Помимо резки, газокислородные горелки также могут выполнять сварку, пайку, пайку, нагрев и строжку, а при наличии подходящего оборудования пользователи могут резать черные металлы толщиной до двух футов и более. При правильной настройке и применении газокислородная резка является экономичным и надежным процессом резки. А с помощью этих советов и рекомендаций можно еще больше сократить расходы.

Если вы хотите повысить производительность, есть простой способ

использовать инструменты, которые могут выполнять различные задачи. Многоразовый режущий наконечник — один из тех гаджетов, который может избавить вас от многих хлопот. Думайте об этом как о наборе насадок — ваша горелка имеет один универсальный адаптер, который может нагревать, резать или сваривать, просто заменив наконечник. Он предназначен для работы с большинством брендов.

Как и при покупке любого другого оборудования, первоначальные затраты возникают, но, поскольку исключается переустановка головки резака и время простоя, необходимое для полной замены наконечника, в долгосрочной перспективе можно сэкономить до 60 и более процентов затрат на замену.

СВЯЗАННЫЕ: Автоматизированная плазма или кислородно-топливный: что лучше для вас?

Использование альтернативных топливных газов

Кислородно-топливная резка основана на пламени. И хотя ацетилен является наиболее часто используемым топливным газом для газокислородной резки, это не означает, что это единственный вариант. Также используются природный газ и два сжиженных нефтяных (LP) газа, пропан и пропилен. Каждый реагирует с кислородом по-своему, создавая разное пламя и, как следствие, разные разрезы.

Ацетилен, например, имеет высокотемпературное первичное пламя, которое эффективно при резке более тонкого материала. Однако его вторичное пламя производит меньшую общую мощность в БТЕ и менее эффективен при резке более толстых материалов. Альтернативные горючие газы, такие как пропилен, природный газ и пропан, имеют вторичное пламя, производят гораздо больше БТЕ и могут «выбрасывать много тепла в заготовку», поэтому они более эффективны для резки более толстого материала.

Пропилен имеет наибольшее суммарное количество БТЕ/фут. вывод, что позволяет ему работать быстрее и эффективнее в определенных приложениях. А природный газ дает одно из самых сильных пламен при наименьшем количестве топлива, поэтому его часто используют для крупномасштабных работ, когда газ подается по трубопроводу. (Узнайте подробности о каждом кислородном топливе здесь.)

Хотя топливные газы различны, они не взаимозаменяемы и не могут использоваться в одном и том же оборудовании. По этой причине важно провести исследование и принять решение о топливе в начале проекта, чтобы вы могли соединить его с правильным шлангом, регулятором и наконечником горелки.

Правильный выбор наконечника

Типы наконечников кислородно-топливных горелок столь же разнообразны, как и их применение: от крупномасштабных проектов, таких как резка основания двутавровой балки, до удаления головок заклепок и все между ними. Они могут быть два фута в длину, спроектированы так, чтобы поместиться в узких или неудобных местах, срезаны под странными углами или почти любой другой особенностью, которую вы можете себе представить.

Это делает выбор правильного наконечника еще более важным (и потенциально запутанным), но когда дело доходит до этого, выбор наконечника зависит от четырех факторов: типа седла, толщины металла, области применения и топливного газа. Как только эти решения приняты, выбор наконечников резака значительно сужается.

СВЯЗАННЫЕ: Выбор правильных насадок для газокислородной резки горелка и рабочее пространство необходимы не только для обеспечения эффективности и производительности, но и для безопасности.

Для резака и его частей всегда следуйте инструкциям производителя по правильной настройке и обслуживанию. А на рабочем месте убедитесь, что оно хорошо проветривается и в нем нет ничего легковоспламеняющегося (тлеющие угли могут разлетаться на расстояние до 30 футов), наденьте огнезащитную одежду и убедитесь, что под рукой есть сертифицированный огнетушитель.

Воспользуйтесь нашим онлайн-каталогом, чтобы получить догадки по резке, сварке, нагреву и специальным советам для вашего следующего проекта.

При работе с ацетиленом вентиль подачи открыть на 1 оборот, при этом давление вещества должно быть до 1 атм., но лучше выставлять – 0,54 атм. Для продувки надо открыть вентиль на резаке, а после изменения звука – закрыть. При настройке подачи кислорода давление выставляется в размере 2 атм. Затем продуваются шланги с помощью вентилей на редукторе и резаке.

При работе с ацетиленом вентиль подачи открыть на 1 оборот, при этом давление вещества должно быть до 1 атм., но лучше выставлять – 0,54 атм. Для продувки надо открыть вентиль на резаке, а после изменения звука – закрыть. При настройке подачи кислорода давление выставляется в размере 2 атм. Затем продуваются шланги с помощью вентилей на редукторе и резаке.

Он также может резать штабелированный материал и хорошо работает с просечно-вытяжным листом. Время приготовления минимальное и не требует предварительного нагрева. Обеспечивает небольшую и точную ширину пропила. Имеет небольшую зону термического воздействия, которая предотвращает деформацию и повреждение. Очистка требуется редко, так как окалина чисто сдувается.

Он также может резать штабелированный материал и хорошо работает с просечно-вытяжным листом. Время приготовления минимальное и не требует предварительного нагрева. Обеспечивает небольшую и точную ширину пропила. Имеет небольшую зону термического воздействия, которая предотвращает деформацию и повреждение. Очистка требуется редко, так как окалина чисто сдувается.

Всегда носите соответствующую одежду.

Всегда носите соответствующую одежду.